ПЕРИОДИЧЕСКИЙ ОТЧЕТ И МОНИТОРИНГ ПО СОСТОЯНИЮ ГРАНУЛЯТОРА АЛМАЛЫ-2

-

Аглобарабан FEECO, на позиций 1204-AD-001. Напиши дату и время проверки.

-

Напиши моточасы и название Участка.

-

Объект контроля

-

Подготовил

-

Подготовил Инженер по Надежности

-

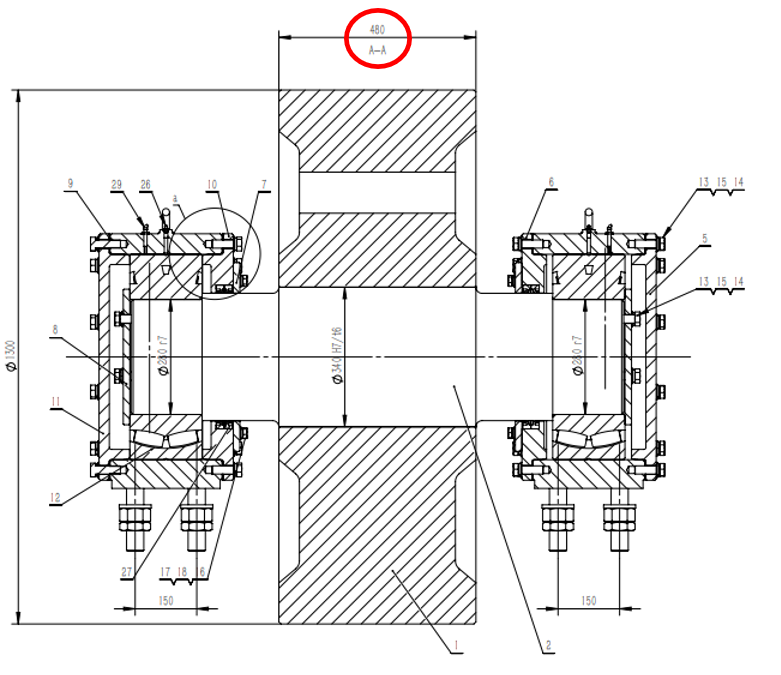

Название Оборудования: Гранулятор. Производитель: FEECO, Вес - 176т., Уклон - 4.764°(254/3048), Внутренний диаметр корпуса: 4500мм., Длина:9900мм., Размер опорных цапф: Ø1300mm, W=480., Тип основного редуктора: PHD9115P2-LRF., Номинальная мощность главного редуктора: 1386.67kw., Скорость вращения главного редуктора: 1500 об/мин., Размер Бандажа: Ø5150/4680mm, W=430m., Характеристики двигателя 710kw/50Hz/10Kv., Скорость двигателя:1488 об/мин.

-

Проверь уровень масла в редукторе с помощью смотрового окошка или щупа для масла И прикрепи фото смотрового стекла.

-

Зайди в МСС операторскую и ниже напиши фактическое скорость вращения Двигателя.

-

Зайди в МСС операторскую и ниже напиши фактическое скорость вращения Редуктора.

-

Зайди в МСС операторскую и узнай и напиши фактический объем и производительность Аглобарана. ( тонна/час)

-

Зайди в МСС операторскую и узнай и напиши фактическую нагрузку Аглобарана. (Current, Amper)

Проверьте несимметрию просадки фундамента. Ежемесячно производите замер вертикального проседания каждой опоры под опорами роликами

-

Разница вертикального проседания опор не превышает 3мм. Когда разница вертикального проседания опор больше 3мм, необходимо отрегулировать опорные ролики согласно Руководству по эксплуатации.

- Проседания опор не превышает 3мм.

- Разница вертикального проседания опор больше 3мм

-

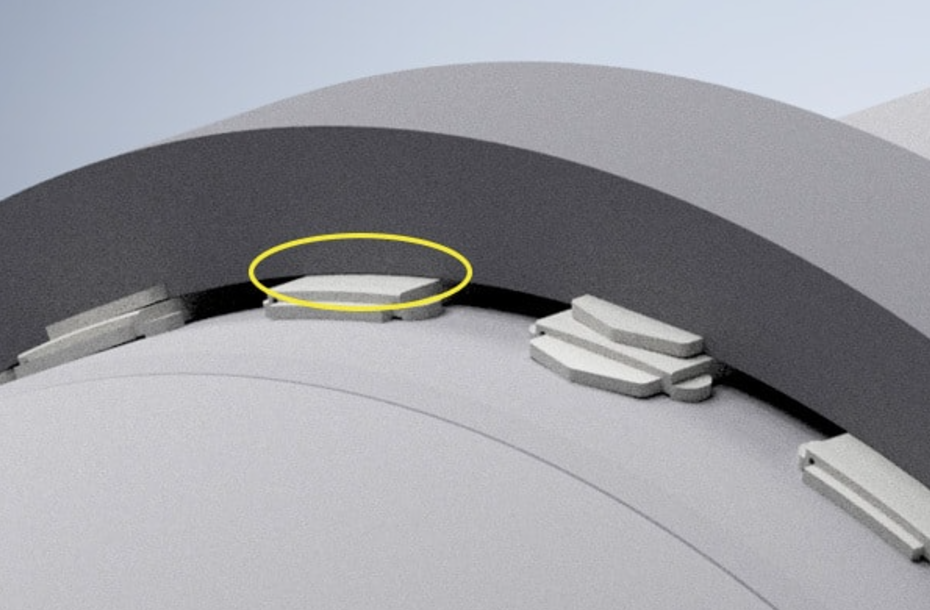

Cold gap (холодный зазор) относится к пространству между внутренним диаметром бандажа и внешним диаметром опорных блоков крепления бандажа, измеренному в верхней мёртвой точке (TDC — Top Dead Center) при холодном состоянии барабана. Как упоминалось, холодный зазор тесно связан с перемещением бандажа (tire creep), так как является частью конструкции бандажа.

Толкование:

Холодный зазор показывает, насколько плотно бандаж прилегает к монтажным блокам при низкой температуре. При нагреве барабана этот зазор уменьшается из-за теплового расширения материалов. Неправильный холодный зазор может привести к некорректному перемещению бандажа, вибрациям и износу.

Короткая процедура для проверки холодного зазора: Подготовка оборудования: 1) Остановите барабан и дайте ему остыть до комнатной температуры. 2) Убедитесь, что измерительные инструменты (например, щупы) исправны. Измерение зазора: 3) Измерьте расстояние между внутренней поверхностью бандажа и внешней поверхностью опорных блоков в верхней мёртвой точке (TDC). 4) Запишите полученные данные. 5) Сравнение с допустимыми значениями: Для барабанов с температурой до 250°F (121°C) холодный зазор должен быть минимальным (около 1-2 мм). Корректирующие действия: - Если зазор слишком велик, предупредите механиков и установите дополнительные прокладки. - Если зазор слишком мал, предупредите механиков удалите часть прокладок, чтобы увеличить зазор. Проверка: После корректировки запустите барабан, чтобы убедиться, что бандаж движется равномерно без вибраций и лишнего шума.

-

Прошу опиши ниже все твои наблюдения. Какие были недостатки во время проверки Аглобарабана.

Большой зазор: Если зазор составляет 5 мм вместо допустимых 1-2 мм. Бандаж начнёт "ползти" слишком свободно, вызывая трение, шум и повреждение крепежных элементов. Малый зазор: Если зазор менее 1 мм, при нагреве барабан расширится, а бандаж создаст сильное давление на его корпус, что может привести к появлению трещин. Проектные требования зазора и допуск 1-2мм!

-

Убедитесь, что барабан холодный и не нагрет ?

-

Используйте щупы или инструмент и измерьте в верхней мёртвой точке (TDC) и напишите замеры холодного зазора (мм)

Сравните измеренные значения с техническими требованиями.

-

В случае отклонений нужно описать и написать большой или малый зазор (Проектные требования зазора и допуск 1-2мм)

Убедитесь в равномерности зазора по окружности бандажа.

-

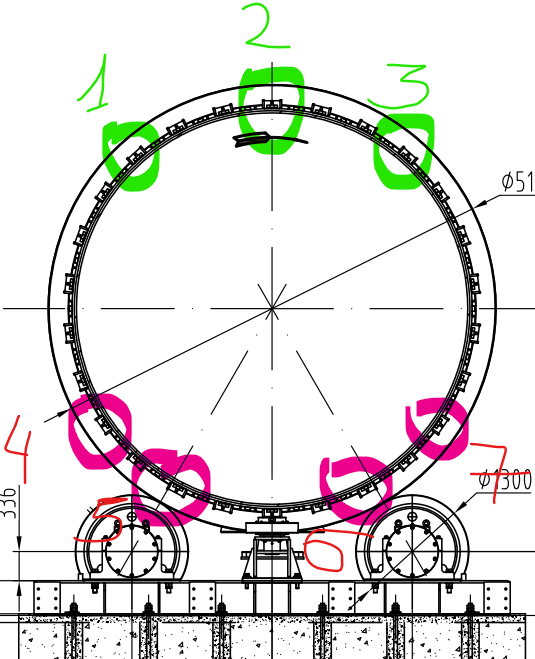

Убедитесь в равномерности зазора по окружности бандажа. Нужно замерить по окружности несколько точек. Нижние четыре точки указанные красным цветом и нумерами 4,5,6,7 и Верхние три точки указанные зеленым цветом и нумерами 1,2,3.

-

Прошу ниже отметьте или опишите любые отклонения зеленых и красных точек для корректировки по всем указанным точкам по окружности Бандажа..?!

2. Замеры и контроль перемещение бандажа (Tire creep)

-

Перемещение бандажа (Tire creep) со временем увеличивается из-за естественного износа. Поэтому важно ежемесячно контролировать его величину.

Компания FEECO рекомендует планировать регулировку бандажа (шайбирование), когда перемещение достигает ½ дюйма (12,7 мм) за один оборот. Если величина перемещения достигает ⅝ дюйма (15,875 мм), следует заказывать запасные части. Допустимое максимальное значение перемещения составляет ¾ дюйма (19,05 мм) за оборот, и регулировка должна быть выполнена до достижения этого значения. Последствия это износ бандажа и опорных роликов и нарушение выравнивания и механической стабильности. -

Нужно измерить перемещение бандажа за один полный оборот и ниже напиши измеренное значение.

Планирование регулировки (Shimming): Критерии: 1) При ½ дюйма (12,7 мм): Запланируйте регулировку шайб под бандажом. Это предупредительное значение. 2) При ⅝ дюйма (15,875 мм): Начните подготовку к замене запасных частей (включая болты, прокладки). 3) При превышении ¾ дюйма (19,05 мм): Немедленно проведите регулировку. Это допустимое значение. Шайбирование: - Установите или замените металлические прокладки (shim plates) под бандаж. - Убедитесь, что регулировка возвращает бандаж в проектное положение.

-

Требуется ли регулировка шайб под бандажом?

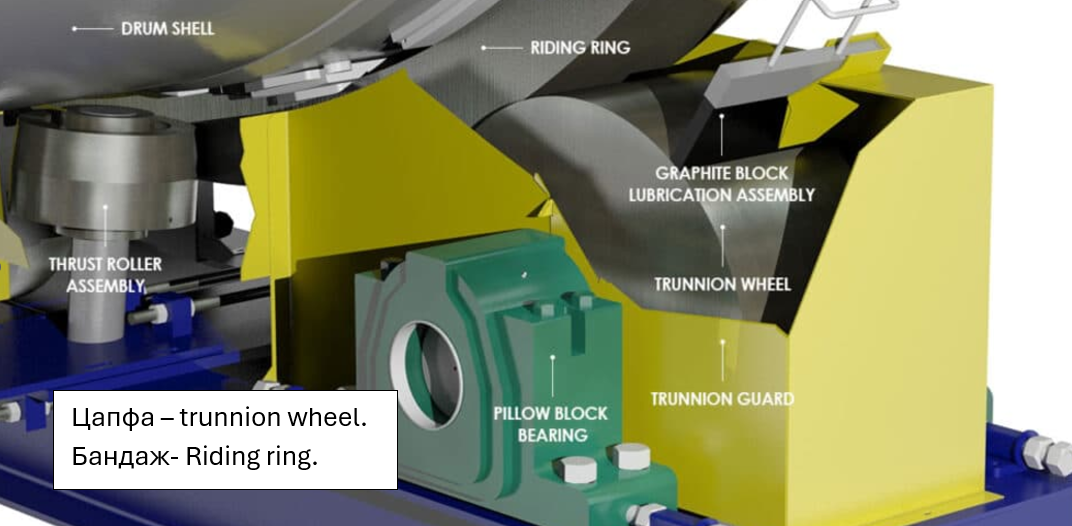

3. Диаметр бандажа и цапфы (Monitoring & Treating Tire & Trunnion Diameter)

-

Важность контакта:

Бандаж и цапфы — это основные точки опоры вращающегося барабана. Их правильный диаметр обеспечивает устойчивость, плавность работы и точное выравнивание оборудования.

Естественный износ:

Со временем вращение и нагрузка приводят к уменьшению диаметра, что неизбежно ухудшает характеристики оборудования.

Роль шлифовки:

Регулярная шлифовка позволяет восстановить гладкость поверхности, обеспечивая равномерное распределение нагрузки. Однако она также немного уменьшает диаметр, что нужно учитывать.

Порог для замены:

Когда диаметр становится слишком малым по сравнению с исходным, это влияет на наклон барабана. Изменение наклона нарушает параметры работы, например, время удержания материала в барабане, что может негативно сказаться на производительности.

- Критический износ бандажа: Потеря 10% от исходной толщины диаметра означает, что бандаж изношен до уровня, при котором он не может больше эффективно поддерживать барабан. Замена требуется, чтобы избежать вибраций и смещения. - Критический износ цапф: Цапфы более чувствительны к уменьшению диаметра, так как даже небольшое изменение может повлиять на выравнивание и стабильность барабана. Потеря 5% диаметра — это порог, после которого компонент теряет свою функциональность. Простой пример: Проектная и изначальная толщина бандажа от Аглобарана: 5150 мм. После измерений обнаружено, что толщина составляет 4635 мм. Уменьшение на 515 мм Это соответствует 10% износа, значит, бандаж нужно заменить. Изначальный диаметр цапфы Аглобарана: 1300 мм. После измерений диаметр составляет 1235 мм. Уменьшение на 65 мм — это 5% от исходного значения, цапфу следует заменить.

-

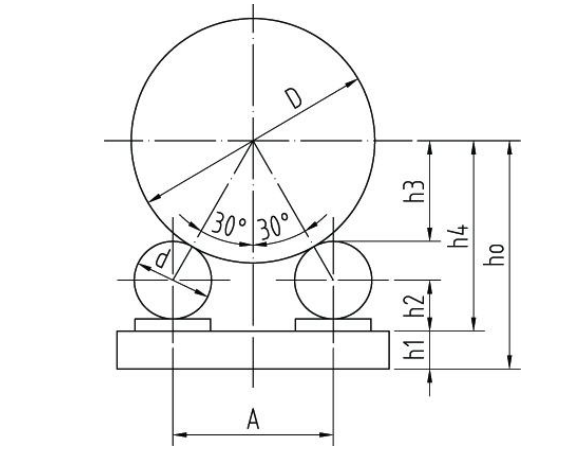

Нужно произвести замеры ниже указанных параметров Аглобарабана.

-

D - Замерь и напиши диаметр бандажа? Проектный диаметр - 5150мм.

-

d - Замерь и напиши диаметр роликов? Проектный диаметр - 1300мм.

-

h1 - Замерь и напиши высоту поддерживающего основания

-

h2 - Замерь высоту центра роликов.

-

h0 - От низа фундамента до оси барабана? Проектный диаметр - 3528,932мм.

-

h3 - От верха роликов до оси барабана?

-

h4 - От верха фундамента до оси барабана?

-

А - Межосевое расстояние двух роликов снизу. Проектный диаметр - 3225мм.

4. Root Gap (корневой зазор или зазор в зацеплении)

-

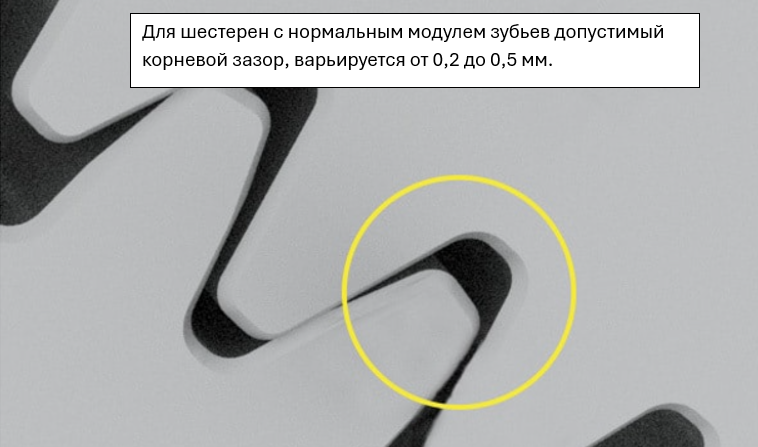

Корневой зазор — это расстояние между вершиной зуба пиньона (малой шестерни) и основанием впадины венцовой шестерни (или кольцевой шестерни). Иными словами, это глубина, на которую пиньон входит в зацепление с венцовой шестерней. Это применимо только для систем с зубчатой передачей барабана (gear and pinion drive assembly).

- Малый зазор: Если зазор слишком мал, зубья пиньона будут чрезмерно сильно касаться венцовой шестерни. Это вызовет перегрузку зубьев, трение, перегрев и ускоренный износ.

- Большой зазор: Если зазор слишком велик, контакт между зубьями будет слабым, что приведёт к ударам, вибрациям и снижению эффективности передачи мощности. FEECO: Для шестерен с нормальным модулем зубьев допустимый корневой зазор, варьируется от 0,2 до 0,5 мм. -

✓ Короткая процедура для проверки корневого зазора:

Подготовка к проверке:

1) Остановите оборудование и обеспечьте доступ к зубчатой передаче.

2) Очистите зубья шестерен от грязи и смазки для точных измерений.

Измерение корневого зазора:

- Используйте щупы или индикаторный инструмент для измерения расстояния между вершиной зуба пиньона и впадиной венцовой шестерни.

Сравнение с нормами:

- Сравните измерения с техническими характеристиками, указанными в документации оборудования.

Корректировка:

Если зазор слишком мал, отрегулируйте положение пиньона, увеличив зазор.

Если зазор слишком велик, выполните настройку для уменьшения зазора.

Проверка после регулировки:

Запустите оборудование и проверьте плавность работы, отсутствие шума и вибраций. -

Измерьте глубину зацепления между ведущей шестерней (пиньоном) и венцовой шестерней.

-

Соответствует ли корневой зазор проектным нормам в пределах от 0,2 до 0,5 мм.?

-

БОКОВОЙ ЗАЗОР: Поверхность стыка между двумя половинами шестерни должна плотно прилегать и проверяться щупом 0,04 мм:

Толкование: Места стыковки двух половин шестерни должны быть максимально плотными, чтобы исключить люфт или зазор. Для проверки используется щуп толщиной 0,04 мм.

Плотность прилегания: Более 4/5 длины кромки должны быть плотно прилегающими без зазоров.

Допустимый зазор: Щуп может вставляться не более чем в 1/5 длины кромки стыка.

Допустимая глубина вставки щупа: Не более 100 мм.

Пример:

- Если более 1/5 длины стыка имеет зазор, то соединение будет ослаблено, что приведет к вибрации и ускоренному износу.

- Если щуп можно вставить глубже 100 мм, это указывает на плохую подгонку и необходимость повторной сборки

4.1 Проверка плотности прилегания

-

Прилегает ли более 4/5 длины кромки стыка плотно, без зазоров?

-

Проверили ли вы наличие зазоров вдоль всей длины стыка?

4.2 Измерение зазора

-

Осмотрели ли вы поверхность стыка на наличие повреждений, царапин или загрязнений?

-

Входит ли щуп толщиной 0,04 мм не более чем в 1/5 длины кромки стыка?

-

Превышает ли глубина вставки щупа 100 мм в любом месте стыка?

4.3 Завершающий осмотр

-

Провели ли вы повторную проверку после затяжки болтов?

5. Контактные пятна зубатого зацепления

-

1. Контактные пятна на поверхностях венцовой шестерни и шестерни (пиньона) должны составлять не менее 40% по высоте зуба.

Толкование:

Это значит, что при соприкосновении зубьев площадь контакта вдоль их высоты (по вертикали) должна занимать минимум 40%. Если площадь контакта будет меньше, нагрузка распределится неравномерно, что может привести к ускоренному износу зубьев и повреждению шестерен.

Пример: Если высота зуба составляет 10 мм, то контактное пятно должно быть как минимум 4 мм по вертикали.

2. И не менее 50% по длине зуба.

Толкование:

Площадь контакта вдоль длины зуба (по горизонтали) должна занимать не менее половины общей длины зуба. Это важно для равномерного распределения нагрузки по всей рабочей поверхности зубьев. Если контактная площадь будет меньше, то возрастает риск точечного износа или разрушения зубьев.

Пример: Если длина зуба составляет 20 мм, контактное пятно должно занимать не менее 10 мм по горизонтали.

Итог:

Требование о контактных пятнах обеспечивает равномерное распределение нагрузки между шестернями, что критически важно для долговечной и надёжной работы зубчатого механизма. -

Убедились ли вы, что оборудование остановлено и безопасно для проведения измерений?

5.1 Проверка контактных пятен по высоте зуба

-

Нужно замерить и подтвердить покрывает ли контактное пятно не менее 40% высоты зуба?

-

Выполнили ли вы измерение контактного пятна вдоль высоты зуба с использованием краски или другого визуализирующего метода?

-

Есть ли участки, где контактное пятно меньше требуемого минимума? Если есть прошу предоставьте фото

5.2 Проверка контактных пятен по длине зуба

-

Покрывает ли контактное пятно не менее 50% длины зуба?

-

Измерили ли вы контактное пятно вдоль всей длины зуба?

-

Есть ли участки, где контактное пятно меньше половины длины зуба (например, менее 10 мм для зуба длиной 20 мм)?

5.3 Равномерность нагрузки

-

Контактное пятно распределено равномерно по всей площади зуба? Прикрепите фото

-

Обнаружили ли вы смещение контактного пятна в сторону верхней или нижней части зуба? Прикрепите фото

-

Есть ли видимые признаки точечного износа или неравномерного распределения нагрузки? Прикрепите фото

Толщина цапфы катка

-

Нужно замерить толщину цапфы (катка) . Нужно закрепить фото. Натурный размер от завода изготовителя - 480мм.

-

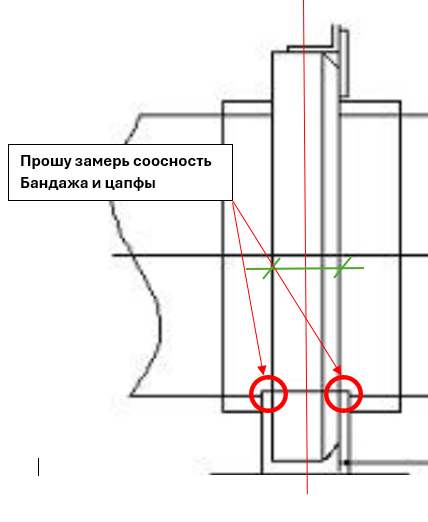

Соосность бандажа и цапфы (валов) является критическим параметром для обеспечения правильной работы оборудования, таких как вращающиеся барабаны, сушильные установки или печи. Если соосность нарушена, это может привести к следующим последствиям:

Ускоренный износ бандажа и цапф.

Нерациональное распределение нагрузки, вызывающее вибрации.

Повышенное энергопотребление и снижение эффективности работы оборудования.

Поломка подшипников или разрушение опорных элементов. Процесс замера:

Радиальная проверка: Измерьте расстояние от центра бандажа до цапфы в нескольких точках по кругу. Расхождения должны быть минимальными.

Осевая проверка: Используйте лазерное оборудование, чтобы проверить, лежат ли оси бандажа и цапф в одной плоскости.

Угловое отклонение: Проверьте, находится ли угол между бандажом и цапфой в допустимых пределах. -

Проверьте видимые смещения или признаки износа на бандаже и цапфах.

-

Прошу замерь соосность Бандажа и цапфы и напиши ниже. Нужно закрепить фото.

-

Осмотрите зоны контакта: поверхность бандажа и сопряжения с катком не должны иметь трещин, следов перегрева или необычного износа.

-

Прошу замерь толщину цапфы (каток) и прикрепи фото произведённых замеров.

-

Есть ли повреждения на поверхности опорной цапфы? прошу дай полное инфо и прикрепи фото.

Осевая проверка:

-

Используйте лазерное оборудование, чтобы проверить, лежат ли оси бандажа и цапф в одной плоскости. Прикрепи ФОТО

Радиальная проверка:

-

Измерьте расстояние от центра бандажа до цапфы в нескольких точках по кругу. Расхождения должны быть минимальными. Прикрепи ФОТО