Information

-

Procès verbal d'essai de série numéro DTR0100033297 de B0

-

Essai de série armoire système Type M pour l'affaire Métro Los Teques Ligne 2 (MLT2)

-

Alstom Transport Belgium, Charleroi

-

Numéro de série du produit en test :

-

Essais réalisé le :

-

Opérateur de test :

-

Opérateur de test :

-

Visa Qualité Industrielle :

Procédure et Procès verbal d'essai de série d'armoires ou coffre basse tension

-

Documents nécessaire à la réalisation de l'essai de série du produit :

-

Plan d'ensemble : DTR010001523865 Révision :

-

Schéma électrique : DTR0100031906 Révision :

-

Listing de câblage : DTR0100031902 Révision :

-

Plan de disposition : DTR 0100031147 Révision :

-

Des documents supplémentaires ont été utilisés pour le test ?

-

Listez les documents que vous avez utilisé pour l'essai de série :

Document

-

Désignation ou titre :

-

Référence et révision :

Essais à réaliser

-

Avant de commencer les essais de série, prendre soin de bien fixer

solidement le produit afin d'éviter toute chute de celui-ci.

Inspection visuelle de l'équipement

Aspect mécanique

-

Fixation des composants du produit : vérifier la robustesse mécanique des composants internes et l'utilisait de fixations appropriés pour les applications ferroviaires. Vérifier que les moyens de fixation sont adaptés et conforme.

-

Finition du produit : pas de défauts , pas de dommages sur les parties externe ou interne (coups, rayures, tâche, dépôts, ...), pas de bavures sur les arêtes vives.

-

Fermeture des panneaux, des portes et autre partie mobile : vérifier que les panneaux, les portes et autres organes mobiles ferment correctement c'est à dire pas de coincement au niveau des charnières, que les verrous sont placés en face de leurs crans, ...

-

Inspection du marquage : vérifiez que toutes les étiquettes et la plaque signalétique sont présentes et correctement positionnées. Vérifier que les informations sur la plaque signalétique sont cohérentes avec le produit en essai.

-

Disposition des composants du produit : vérifier que les composants internes (disjoncteurs, contacteur, ...) du produit sont montés correctement suivant le plan de disposition.

Tresses de masse

-

Contrôler qu'il y a bien deux tresses de masses reliées au châssis d'un côté et une relié à chaque porte de l'autre

-

Contrôler qu'il y a bien la tresse de masse prévues pour l'UMC connectée au châssis et laissé libre de l'autre

-

Contrôler qu'il y a bien une tresse de masse prévue pour le MPU connectée entre le châssis et le support MPU.

-

Contrôler qu'il y a bien un fil de masse prévu pour l'UPS (appelé GRD3) connecté au châssis d'un côté et laissé libre de l'autre.

Aspect électrique

-

Sertissage des câbles et serrage des connections : vérifier la conformité des cosses utilisés et du sertissage des câbles, serrage à couple corrects et sertissage du conducteur et non de l'isolant. Vérifier la bonne tenue des connections des fils.

-

Mise à la masse : vérifier que les connections de mise à la masse internes et externes sont conformes aux schémas.

-

Exposition des câble : vérifier que les câbles ne peuvent pas être endommagés aux contacts d'arrêtes tranchantes ou d'éléments qui s'échauffent au cours de leur fonctionnement.

-

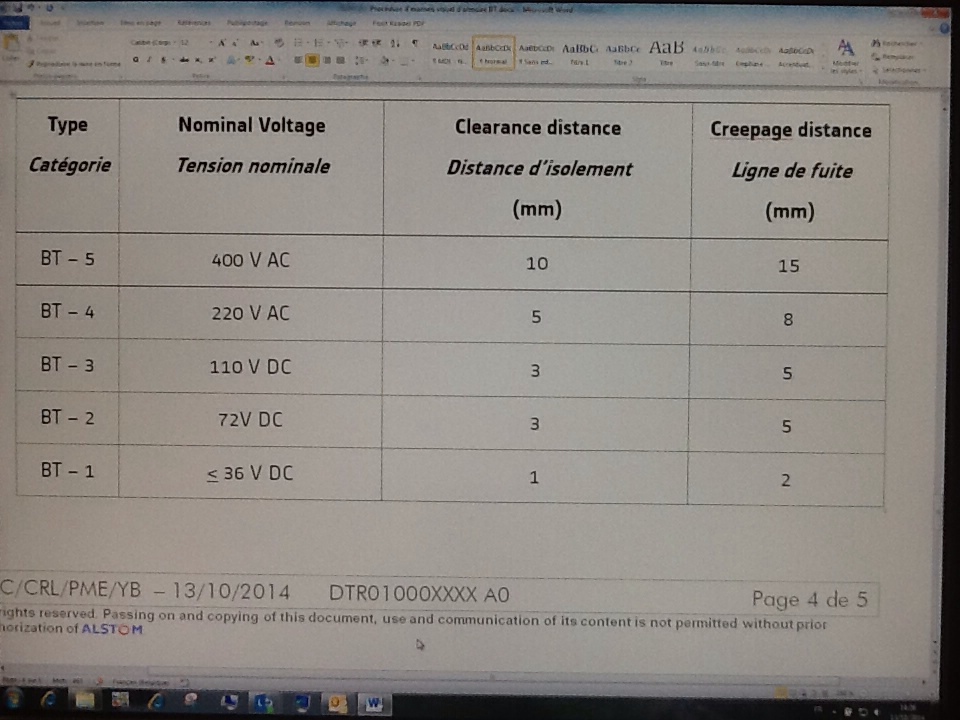

Distances d'isolement et lignes de fuites : vérifier que les distances d'isolement et les lignes de fuites sont conformes. Se référer au tableau suivant.

-

Tableau récapitulatif des distances d'isolement et lignes de fuites ajouter le tableau

Fiches d'auto- contrôle jointe :

-

Manchons d'identification des câbles : vérifier que les manchons des câbles sont conformes aux schémas du produit

-

Longueur des câbles : vérifier que la longueur des câbles est suffisante et que les rayons de courbures sont biens respectés

-

Disjoncteurs et micro-disjoncteurs : vérifier le type des disjoncteurs avant leurs montage.

Essais fil à fil

-

L'essai de fil à fil à été réalisé manuellement ou en automatique ?

-

Veuillez saisir la référence du programme de test utilisé :

Essai diélectrique

-

Consignes relative aux essais diélectrique :

Les procédures CQE d'habilitation électrique sont d'application.

Les test diélectrique ne peuvent être réalisés que par des personnes ayant les habilitations suffisantes et qui ont été formées au poste de travail.

Pour éviter les risques de chocs électriques, s'assurer que tous les condensateurs sont déchargés avant d'intervenir sur l'équipement testé.

Lors d'un essai diélectrique il est impératif d'utiliser un tabouret isolant et des gants isolants prévu à cet effet.

Le poste de rigidité et l'équipement à tester doivent être connectés à la masse.

L'accès à la zone de test est restreint aux personnes habilités.

La zone de test doit être maintenue propre et ordonnée. -

Essai groupe 2 : GR2

-

Trouver et réparer le défaut.

-

Réaliser un essai diélectrique du groupe GR2 sous 1000V AC pendant une minute. Le groupe GR2 a-t-il tenue l'essai ?

-

Trouver et réparer le défaut.

-

Trouver et réparer le défaut.

-

Cette valeur est supérieure à 10 MOhms et ne s'est pas dégradée de plus de 10% par rapport à la mesure avant l'essai diélectrique ?

-

Essai groupe 3 : GR3

-

Trouver et réparer le défaut.

-

Réaliser un essai diélectrique du groupe GR3 sous 500V AC pendant une minute. Le groupe GR3 a-t-il tenue l'essai ?

-

Trouver et réparer le défaut.

-

Trouver et réparer le défaut.

-

Cette valeur est supérieure à 10 MOhms et ne s'est pas dégradée de plus de 10% par rapport à la mesure avant l'essai diélectrique ?

-

Essai groupe 4 : GR4

-

Trouver et réparer le défaut.

-

Réaliser un essai diélectrique du groupe GR4 sous 500V AC pendant une minute. Le groupe GR4 a-t-il tenue l'essai ?

-

Trouver et réparer le défaut.

-

Trouver et réparer le défaut.

-

Cette valeur est supérieure à 10 MOhms et ne s'est pas dégradée de plus de 10% par rapport à la mesure avant l'essai diélectrique ?

Essais de continuités des masses.

-

Pour chaque mesure, il faut injecter un courant de 50 A entre le point spécifié et la masse de l'armoire. Mesurer le courant injecté ainsi que la tension mesurée entre ces deux points puis en calculer la résistance : R = U / I.

La valeur de la résistance doit être inférieure à 0,1 Ohm et doit être reporté en Ohm pour chaque point de test. -

Point A : porte de protection en face avant

-

Valider que la mesure est OK.

-

Remonter ce point NOK

-

Point B : porte de protection en face avant

-

Valider que la mesure est OK.

-

Remonter ce point NOK

-

Point C: porte de protection en face avant

-

Valider que la mesure est OK.

-

Remonter ce point NOK

-

Point D : poignée de la porte à relais et disjoncteurs

-

Valider que la mesure est OK.

-

Remonter ce point NOK

-

Point E : poignée de la porte à relais et disjoncteurs

-

Valider que la mesure est OK.

-

Remonter ce point NOK

-

Point F : platine contacteur à l'arrière de l'armoire

-

Valider que la mesure est OK.

-

Remonter ce point NOK

Remarques éventuelles à ajouter concernant le produit

-

Remarques :

Appareils utilisés pour les essais de série :

-

Veuillez cocher les appareils utilisés pour les essais de série

- Multimètre

- Mégohmètre

- Testeur automatique

- Alimentation stabilisée

- Poste de rigidité diélectrique

- Autre équipement

-

Veuillez saisir les informations suivantes relatives au multimètre comme suit.

-

Type :

-

Numéro de série :

-

Date de prochaine calibration :

-

Veuillez saisir les informations suivantes relatives au mégohmètre comme suit.

-

Type :

-

Numéro de série :

-

Date de prochaine calibration :

-

Veuillez saisir les informations suivantes relatives au testeur automatique comme suit.

-

Type :

-

Numéro de série :

-

Date de prochaine calibration :

-

Veuillez saisir les informations suivantes relatives à l'alimentation stabilisée comme suit.

-

Type :

-

Numéro de série :

-

Date de prochaine calibration :

-

Veuillez saisir les informations suivantes relatives au poste de rigidité diélectrique comme suit.

-

Type :

-

Numéro de série :

-

Date de prochaine calibration :

-

Autre(s) équipement(s) utilisé(s) pou réaliser l'essai de série

Équipement

-

Veuillez saisir les informations suivantes relatives a l'équipement ou aux équipements utilisé(s) comme suit.

-

Type :

-

Désignation de l'équipement utilisé :

-

Numéro de série :

-

Date de prochaine calibration :

Inspection finale avant expédition

-

Vérifier qu'il n'y a pas d'objet étranger au produit à l'intérieur du produit

-

Vérifier que l'ensemble des panneaux et portes sont correctement fermés

-

Vérifier que la révision du produit est bien complétée sur la plaque signalétique, si non, la compléter et valider.

-

Vérifier que la révision du produit est bien complétée sur l'étiquette en face arrière de la porte donnant le numéro BPFK771001, si non, la compléter et valider.<br>Nota : la révision du numéro BPFK 771001 doit correspondre à la révision du schéma de câblage DTR0100031906

Dossier de livraison constructeur

Traçabilité des éléments

Alimentations

-

Alimentation DC U_CAM

-

Numéro de série :

-

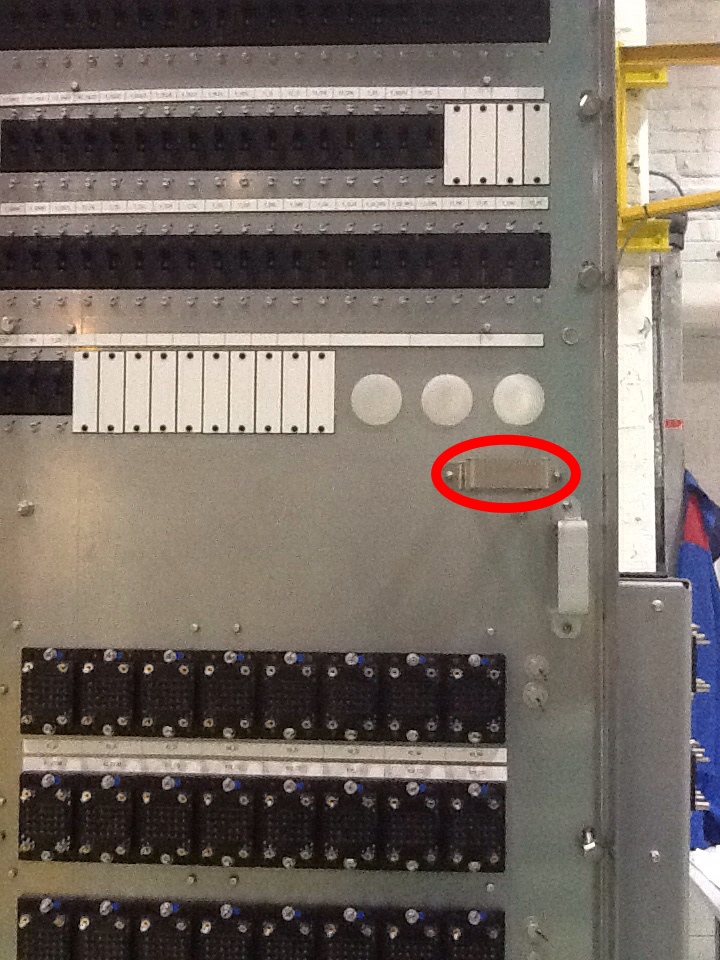

Voir photographie annexe pour situer le numéro de série de l'alimentation DC U_CAM :

-

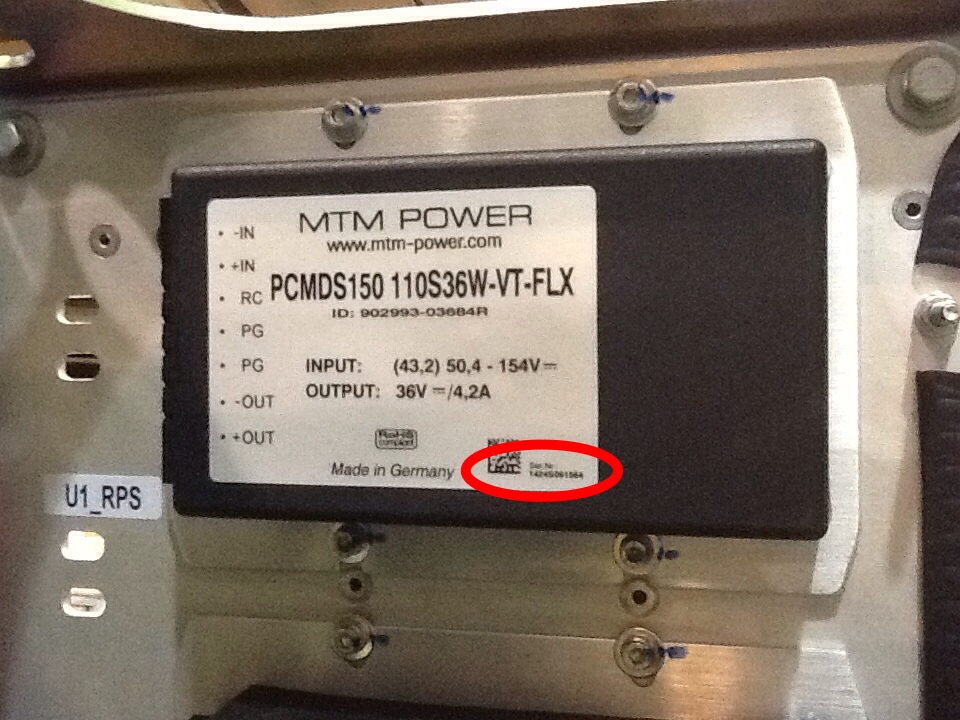

Alimentation DC U1_RPS

-

Numéro de série :

-

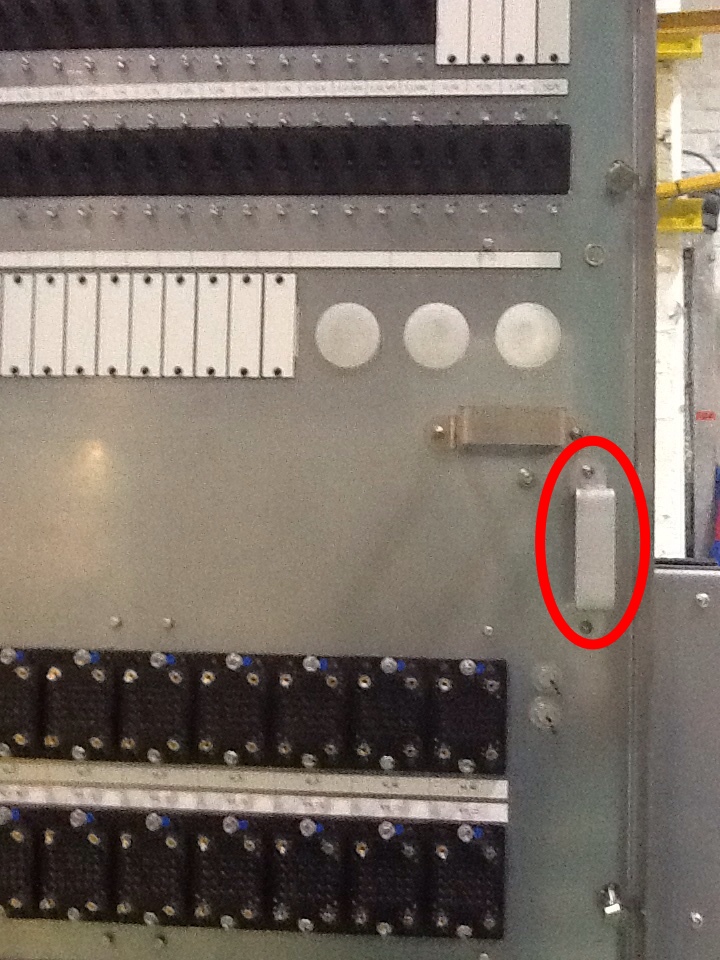

Voir photographie annexe pour situer le numéro de série de l'alimentation U1_RPS :

-

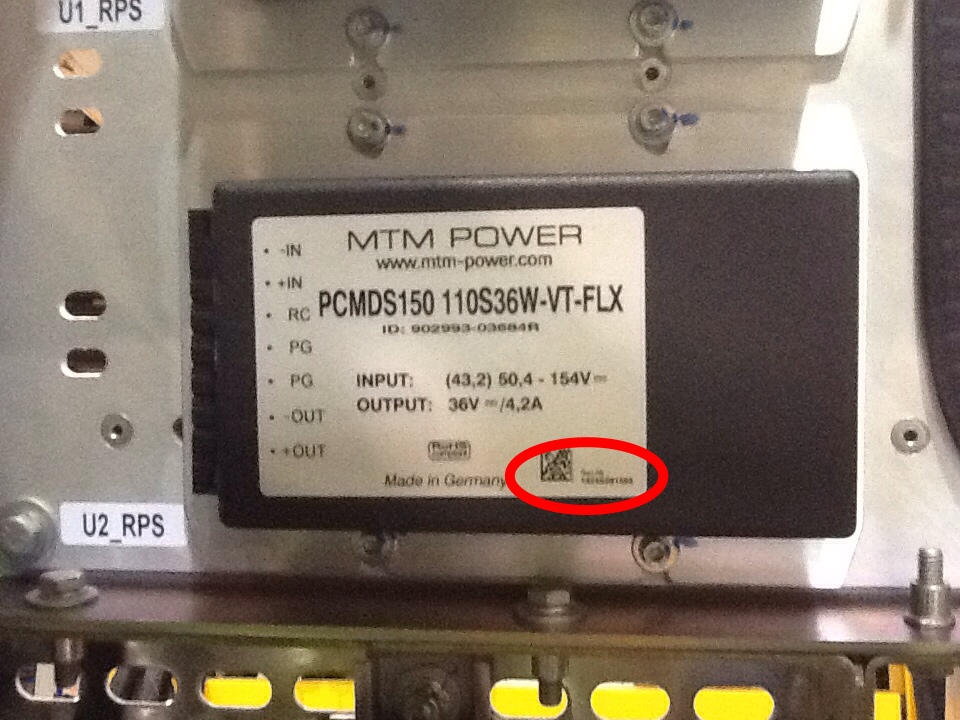

Alimentation DC U2_RPS

-

Numéro de série :

-

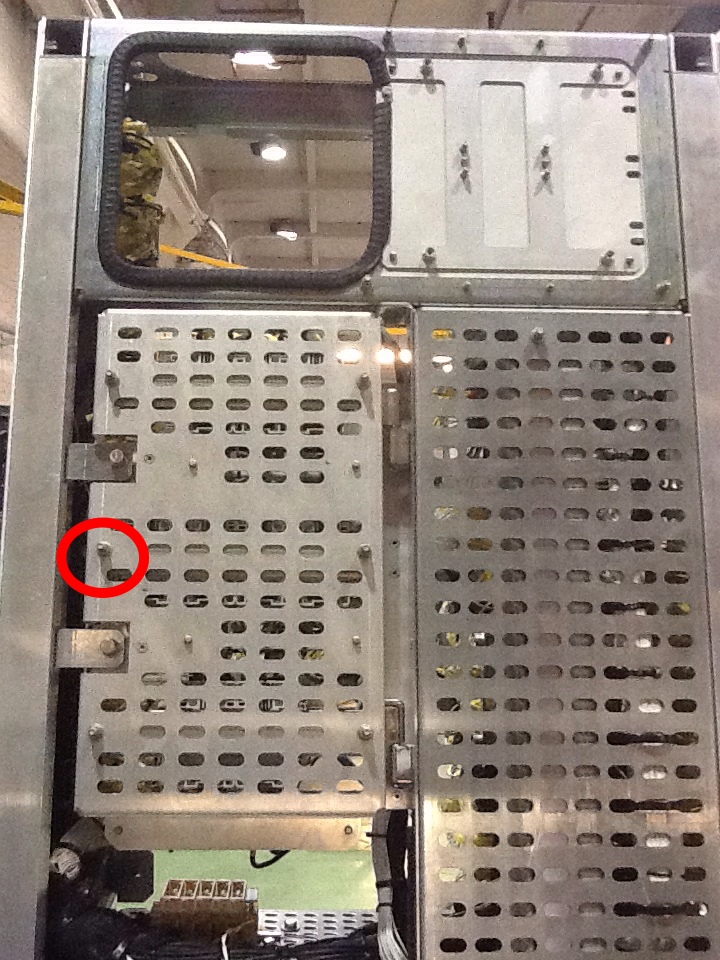

Voir photographie annexe pour situer le numéro de série de l'alimentation U2_RPS :

Manquants

-

Y-a-t-il des manquants dans le produit ?

-

Quels sont les manquants du produit ?

Manquant

-

Désignation :

Dérogation du produit

-

Y-a-t-il des dérogations qui accompagnent le produit ?

-

Quels sont les références de ces dérogations ?

Manquant

-

Référence :