Page 1: Initial questions

-

BQR

-

Linha

-

Feito em:

Page 2: Main checklist

-

Linha

-

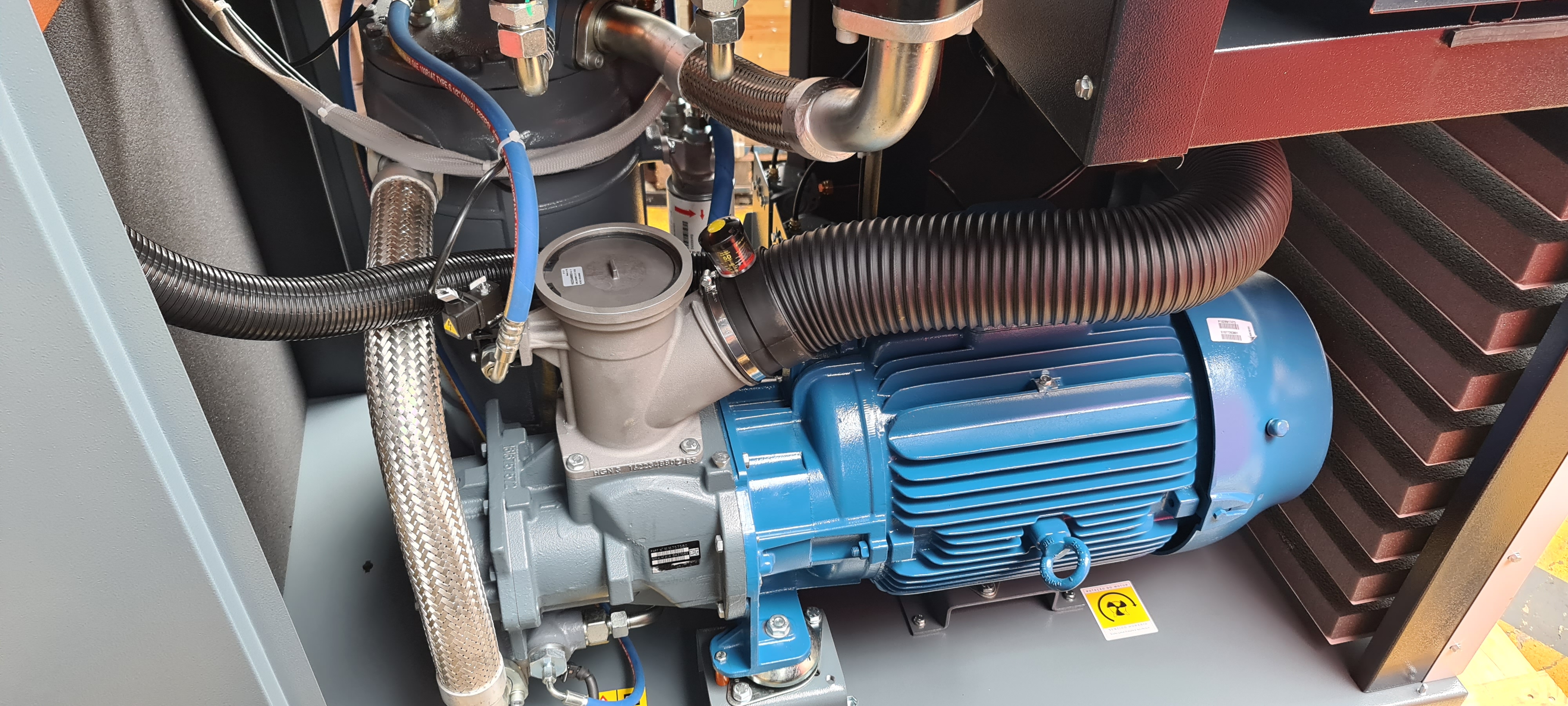

1 Nível de óleo e indicador do nível de óleo corretos

-

2 Tensão do motor e painel eletrônico de acordo com a especificação da máquina

-

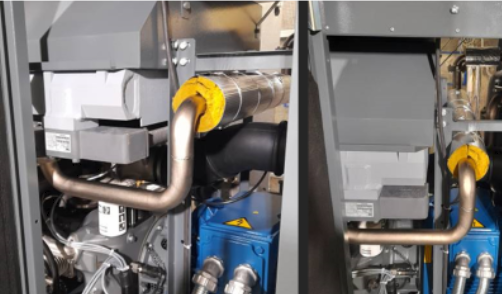

3 Carenagem / defletores e demais itens em bom estado (seta pintada na cx de eng. AII)

-

Comparar potencia do equipamento com potencia descrita na plaqueta

-

4 Posicionamento correto do módulo eletrônico (GX / CPM)

-

5 Diagrama elétrico correto

-

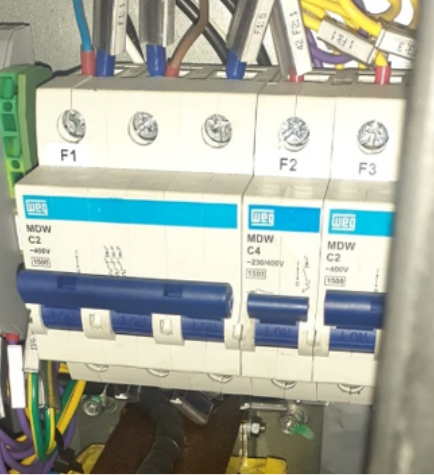

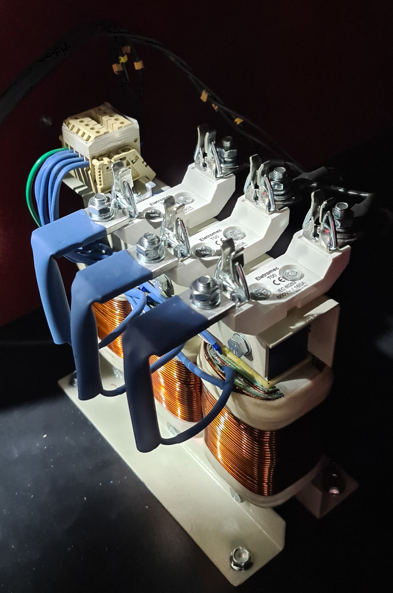

6 Cubículo (componentes, identificação, função)

-

7 Aterramento correto (reservatório, motor, solenóide, etc)

-

8 Etiquetas (presentes, posicionadas, aspecto)

-

9 Conjunto manuais / Cd rom / Chaves de porta (edição correta, completo)

-

10 Lacre no bujão de abastecimento do reservatório

-

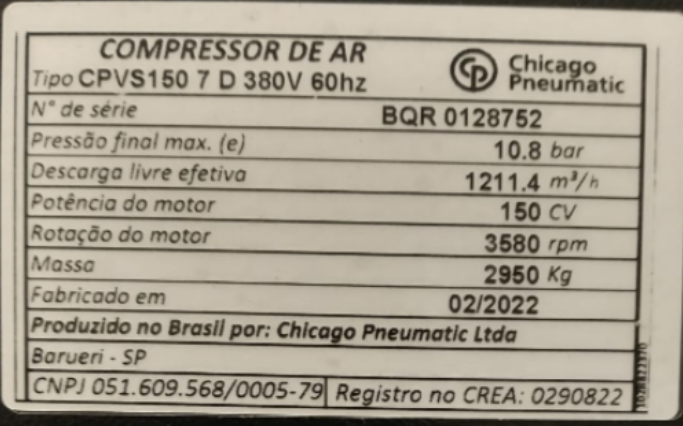

11 Plaqueta de dados colada

-

12 Limpeza do equipamento

-

13 Embalagem do equipamento correta

-

14 Verificar presença do smart box (Módulo e Antena)

-

15 - Reservatório de ar estão de acordo com o documento ? (100, 265, 475L)

-

17 Verificar a presença dos fusíveis do trafo secador (Quando houver trafo)

-

18 - Verificação de vazamentos no equipamento (Mangueiras, reservatório e etc)

-

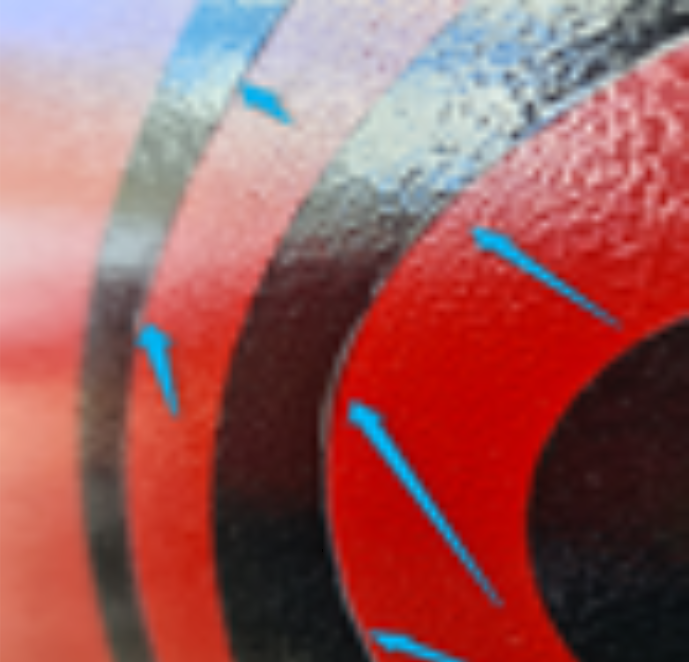

19 - Alinhamento polia (Fotografia do alinhamento com o laser)

-

1 Nível de óleo e indicador do nível de óleo / nível de líquido de arrefecimento corretos

-

2 SENTIDO DE ROTAÇÃO DOS MOTORES - ventilador de refrigeração, do secador e do motor estão corretos?

-

3 Carenagens / Defletores e demais itens em bom estado (seta pintada na cx de engrenagens AII)

-

4 Cubículo (componentes, identificação, função)

-

5 Documentação - (diagramas (máquina e secador) +documento (conjunto de manuais e cd rom) todos presente e com edição correta? (Mecânico / Elétrico)

-

6 ATERRAMENTO - Painel , Reservatório e Motores

-

7 LACRES - Bujões de abastecimento

-

8 PLAQUETA DE DADOS

-

9 INVERSOR DE FREQUÊCIA - Parâmetro modificados durante o teste, foram retornados ao padrão?

-

10 Etiquetas / PEE - (presentes, posicionadas, aspecto)

-

11 Limpeza do equipamento

-

12 Verificar presença do smart box (Módulo e Antena)

-

13 Pacotes de silica estão sendo enviados no trocador de calor (ZR apenas)

-

14 - Verificação dos parafusos da tampa do separador

-

15 - Chaves de porta estão presentes e corretas de acordo com o equipamento?

-

1 Compressor pronto para ser auditado / liberação final

-

2 Nível de óleo do elemento/reservatório correto/Motor

-

3 Nível de líquido de arrefecimento correto

-

4 Verificar presença do tampão ( engate rápido de abastecimento deve ser removido )

-

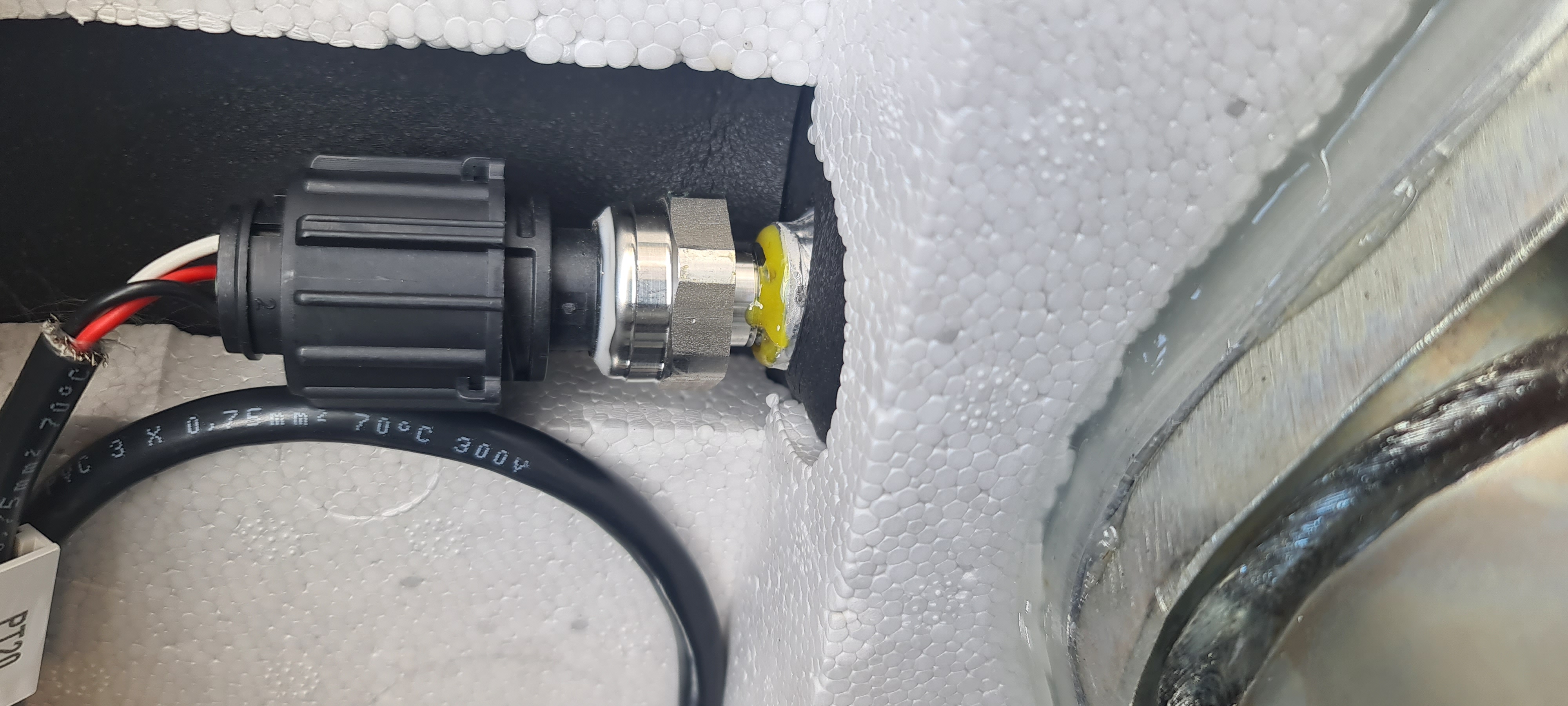

5 Verificação de vazamentos no sistema de ar e óleo

-

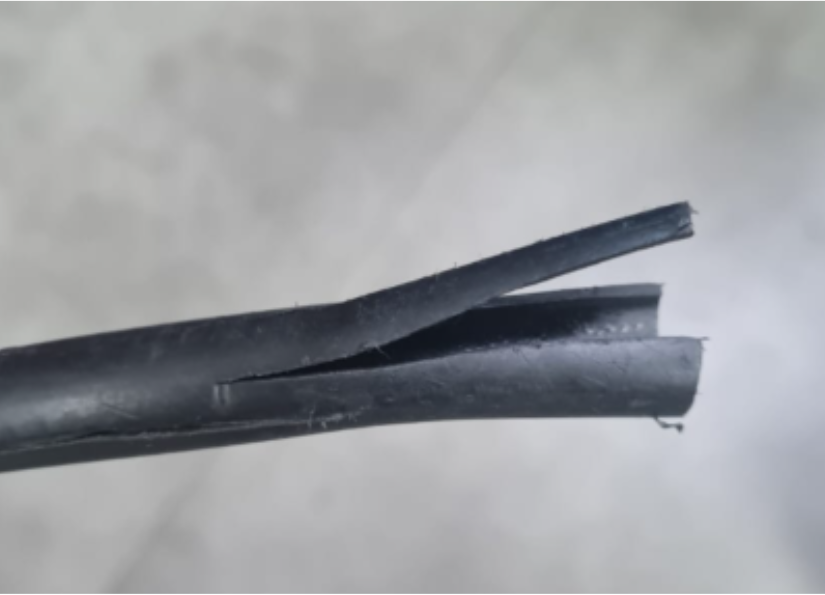

6 Chicote correto, tensionado, posicionado e preso (c/ cintas) - rota adequada

-

7 Verificar diagrama elétrico (edição correta)

-

8 Placa de dados metálica

-

9 Manual do motor e CD rom do compressor (edição correta e completos)

-

10 Conjunto de peças avulsas (aspecto e completo)

-

11 Passaporte e certificado de teste

-

12 Certificados de aprovação NR-13 (CD rom Data book)

-

13 Etiquetas/adesivos/decalques (presentes, posicionadas e aspecto)

-

14 Etiqueta do responsável pelo teste e liberação final

-

15 Nível de óleo diesel no tanque de combustível

-

16 Verificar aperto e vazamento no sistema de arrefecimento (água)

-

17 Aterramento correto (reservatório, motor, solenóide, etc.)

-

18 Verificar presença de logotipo Atlas Copco nas máquinas Chicago Pneumatic

-

19 Fazer ajuste/lacre do freio de estacionamento do XAS I e XAS II

-

20 Desconectar cabo negativo da bateria

-

21 Verificar total vedação da válvula de saída do Alta Pressão

-

22 Verificar a existência de algum cabo prensado ou decapado

-

23 Verificar presença do adesivo de instrução de partida

-

24 - Mangueira de respiro do motor está com saída obstruída ou sem o corte 45°

-

25 - Lacres (Aterramentos, rodas, bocal de abastecimento, coxins e etc)

-

26 Verificar presença do FleetLink (Módulo e Antena)

-

26 - Conferir tabela de alerta de qualidade de TCM

-

27 - Manifold do filtro de óleo está na posição correta?

-

28 - Verificar tensão do equipamento no documento, plaqueta do motor e painel elétrico. (Somente E-AIR)

-

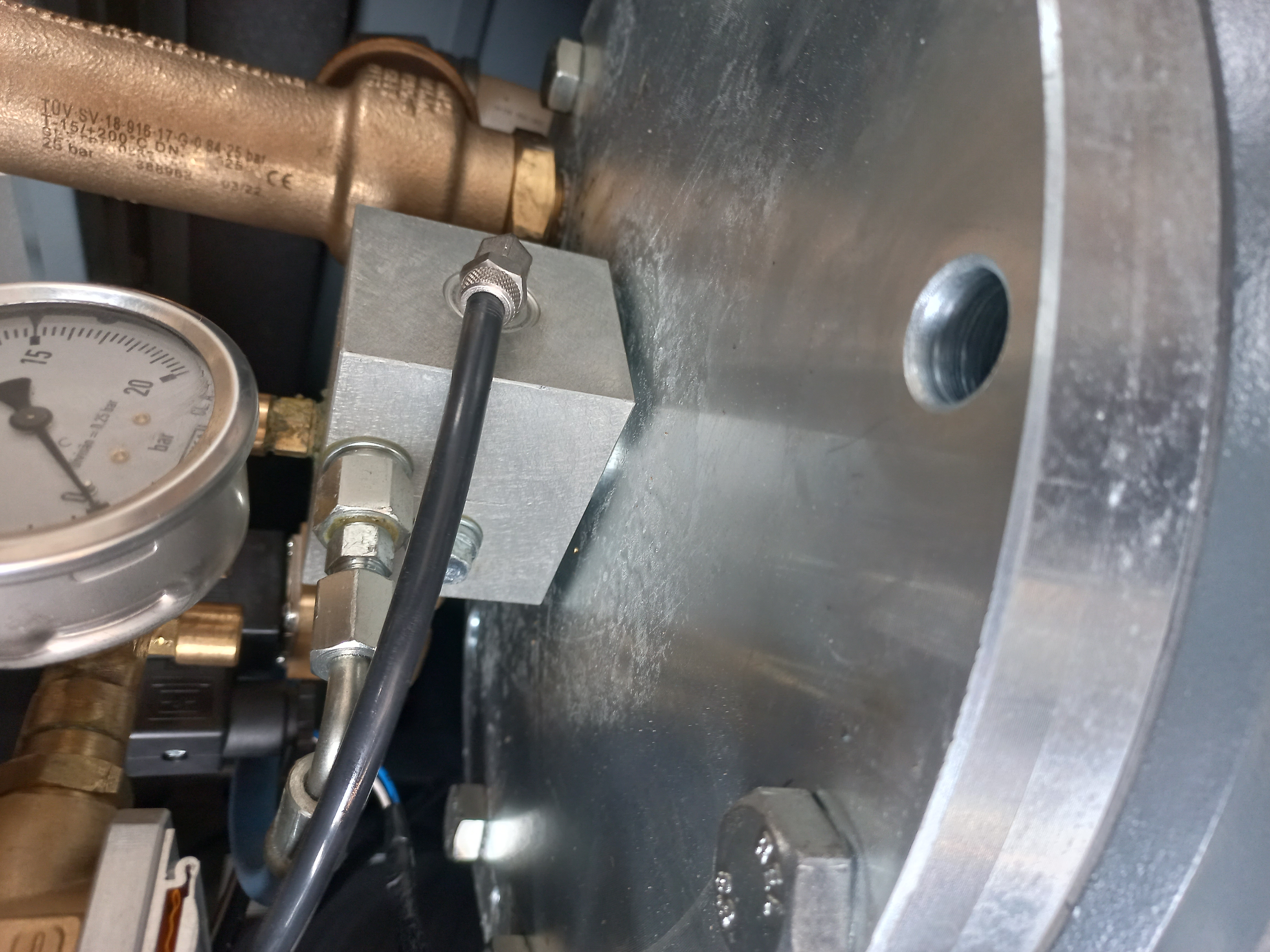

29 - Manometro (Aspecto, vazamentos de glicerina, posicionado corretamente)

-

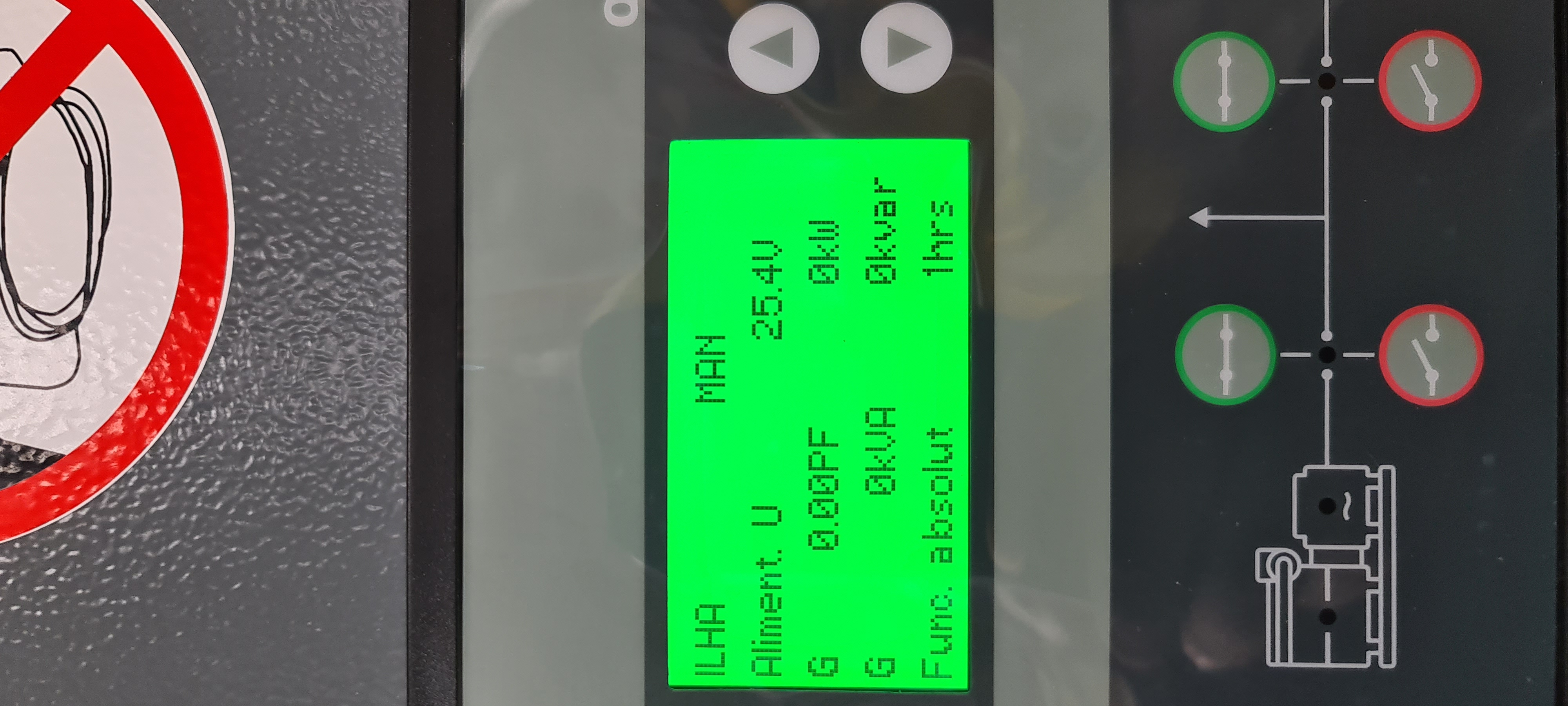

1 Equipamento pronto para ser auditado / liberação final

-

2 Nível de óleo do motor correto

-

3 Nível de líquido de arrefecimento correto

-

4 Verificação de vazamentos no sistema de água, óleo diesel, motor

-

5 Aterramento correto (cabos e arruelas de contato)

-

6 * Chicotes corretos, posicionados e presos conf. Instrução

-

7 Verificar a existência de algum cabo prensado ou decapado

-

8 Manual do motor e CD rom do GERADOR (edição correta e completos)

-

9 Conjunto de peças avulsas (aspecto e completo)

-

10 Passaporte e certificado de teste

-

11 Verificar diagrama elétrico (edição correta)

-

12 Nível de óleo diesel no tanque de combustível

-

13 Etiquetas/adesivos/decalques (presentes, posicionadas e aspecto)

-

14 Etiqueta do responsável pelo teste (verde) e liberação final (azul)

-

15 Pontos de lacre

-

16 Placa de dados metálica

-

17 Desconectar cabo negativo da bateria

-

18 Verificar presença do adesivo de instrução de partida

-

19 QAC - Todas as chaves e documentos no porta documentos

-

20 QAC - Todas portas do container e paineis elétricos com abertura e fechamento normais

-

21 QAC - Bafles das luminárias de emergência montados corretamente

-

22 * Verificar aperto de todos os prensa cabos ( alternador e paineis )

-

23 * Espumas com cortes sem rebarbas ou mal cortadas

-

24 * Pintura sem riscos, oxidações e manchas

-

25 * Rota de mangueiras conforme instrução

-

26 * Guarnições de borracha das portas e acrílicos montadas e com bom acabamento

-

27 * Espumas com cortes sem rebarbas ou mal cortadas

-

28 QAC - Todos os furos nos paineis eletricos devem estar tampados

-

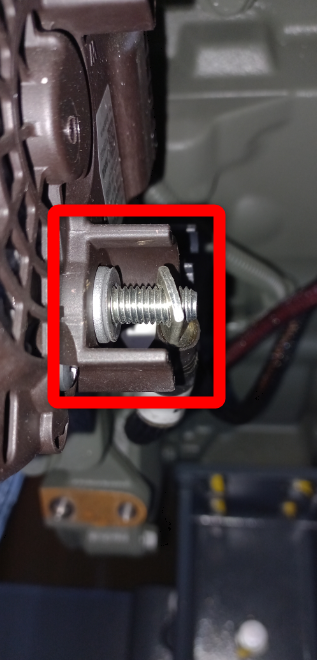

29 Verificar fechos - parafusos e porcas completamente apertados e presença de loctite

-

30 - Mangueira de respiro do motor está com saída obstruída ou sem o corte 45°

-

31 - Lacres do equipamento (Coxins, suportes, aterramentos e etc)

-

32 - Verificar presença do FlettLink(Módulo e Antena)

-

33 - Verificar carenagem

-

34 - Conferir tabela de alerta de qualidade de TCM

-

TCM - Conferir tabela de alerta de qualidade, informar a linha.

-

Qual linha?

-

Cabos soltando - Verificar aperto dos contatos garantindo a fixação dos cabos

-

Cabos soltando - Verificar aperto dos contatos garantindo a fixação dos cabos

-

Mangueiras utilizado nos circuitos de óleo do equipamento devem ser de Advanced PA (importada)

-

Dados da plaqueta (Potencia, tensão, pressão e vazão)

-

Retirar excessos de locitite de conexões e sensores

-

Verificar presença dos fusíveis do equipamento (Quando necessário)

-

Verificar possíveis vazamentos do manômetro

-

Cabos soltando - Verificar aperto dos contatos garantindo a fixação dos cabos

-

Parafuso soltando da válvula de admissão, danificando o elemento

-

Verificar a presença da proteção de cabos, quando necessário

-

Teste de funcionamento do Dreno realizado

-

Cabos soltando - Verificar aperto dos contatos garantindo a fixação dos cabos

-

Mangueiras utilizado nos circuitos de óleo do equipamento devem ser de Advanced PA (importada)

-

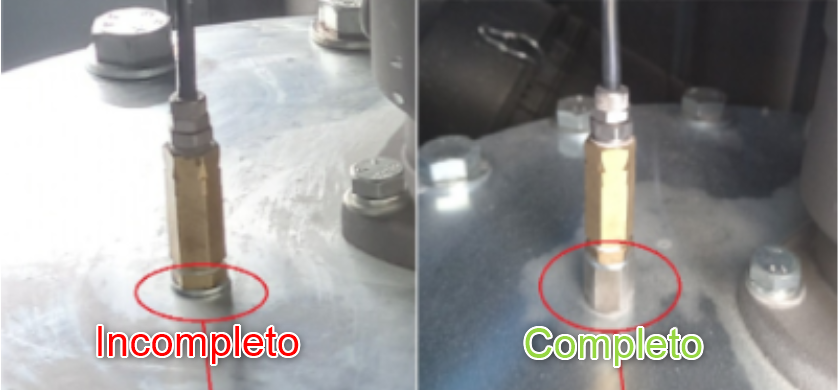

Montagem Incompleta do pescador

-

Dados da plaqueta (Potencia, tensão, pressão e vazão)

-

Verificar se rota do novo motor GA37-45 - CPC m

-

Retirar excessos de locitite de conexões e sensores

-

Verificar presença dos fusíveis do equipamento (Quando houve a presença do trafo)

-

Verificar possíveis vazamentos do manômetro

-

Teste de funcionamento do Dreno realizado

-

Mangueiras utilizado nos circuitos de óleo do equipamento devem ser de Advanced PA (importada)

-

Cabos soltando - Verificar aperto dos contatos garantindo a fixação dos cabos

-

Verificar ligação correta para funcionamento integral do ventilador.

-

Dados da plaqueta (Potencia, tensão, pressão e vazão)

-

Retirar excessos de locitite de conexões e sensores

-

Verificar presença dos fusíveis do equipamento (Quando necessário)

-

Verificar possíveis vazamentos do manômetro

-

Qual a linha?

-

Falha na isolação do cabo, verificar se cabo foi ligado corretamente

-

Verificar rotas dos cabos se estão dentro dos furos protegidos

-

TODOS os parafusos do reservatório estão devidamente colocados?

-

Fechamento do motor sem vedação

-

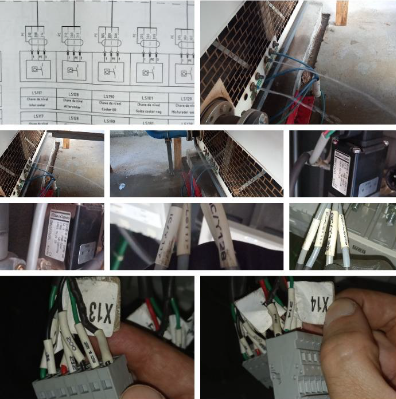

Ligação de X13 e X14 estão com a conexão invertida

-

Isolação térmica Z incompleta

-

Qual a linha

-

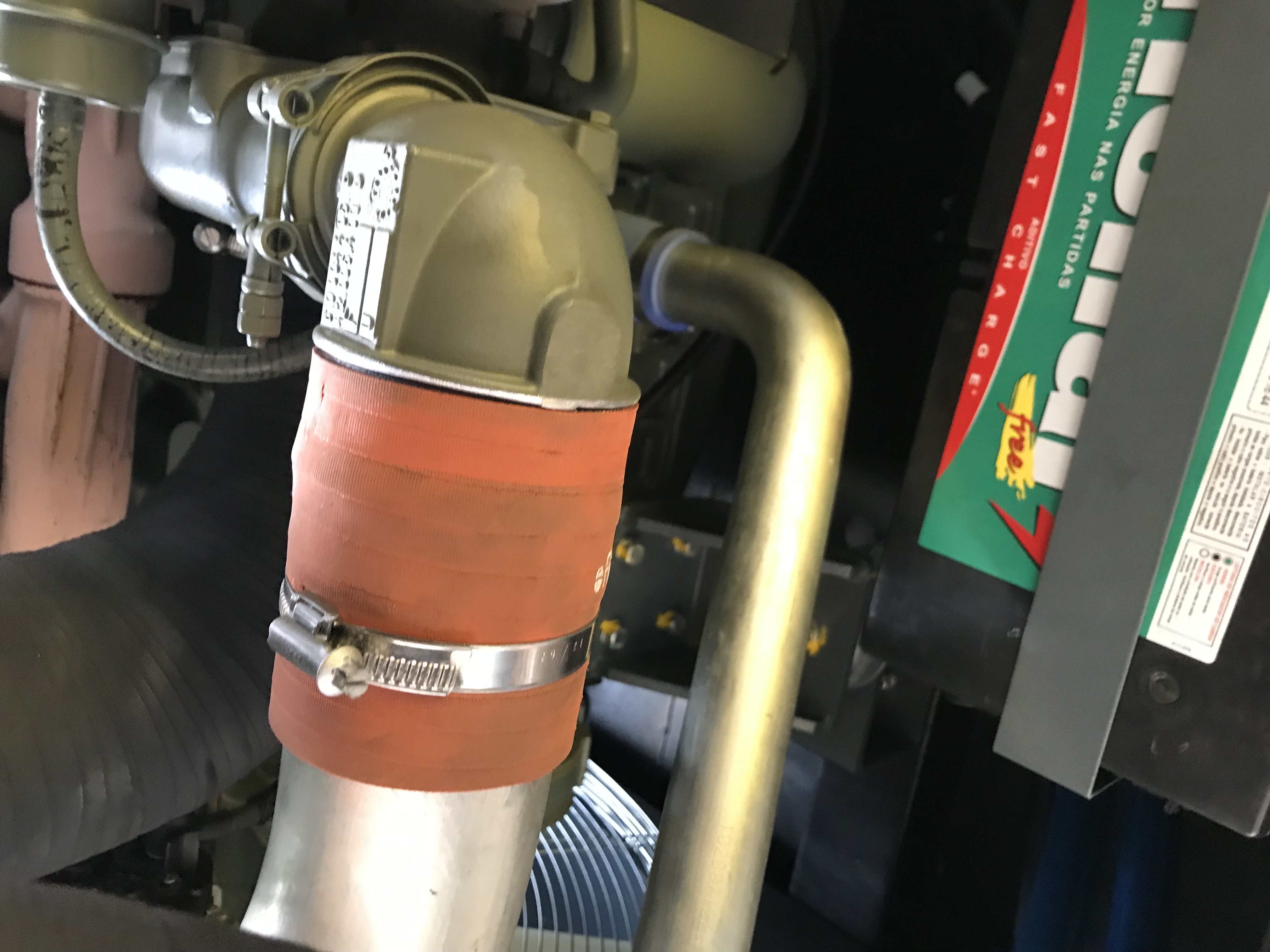

Abraçadeira curta na admissão, não cumprindo a função corretamente

-

Código IMEI incorreto (Fleet Link)

-

Falta de adesivo de transporte

-

Verificar vazamento pelo Victaulic

-

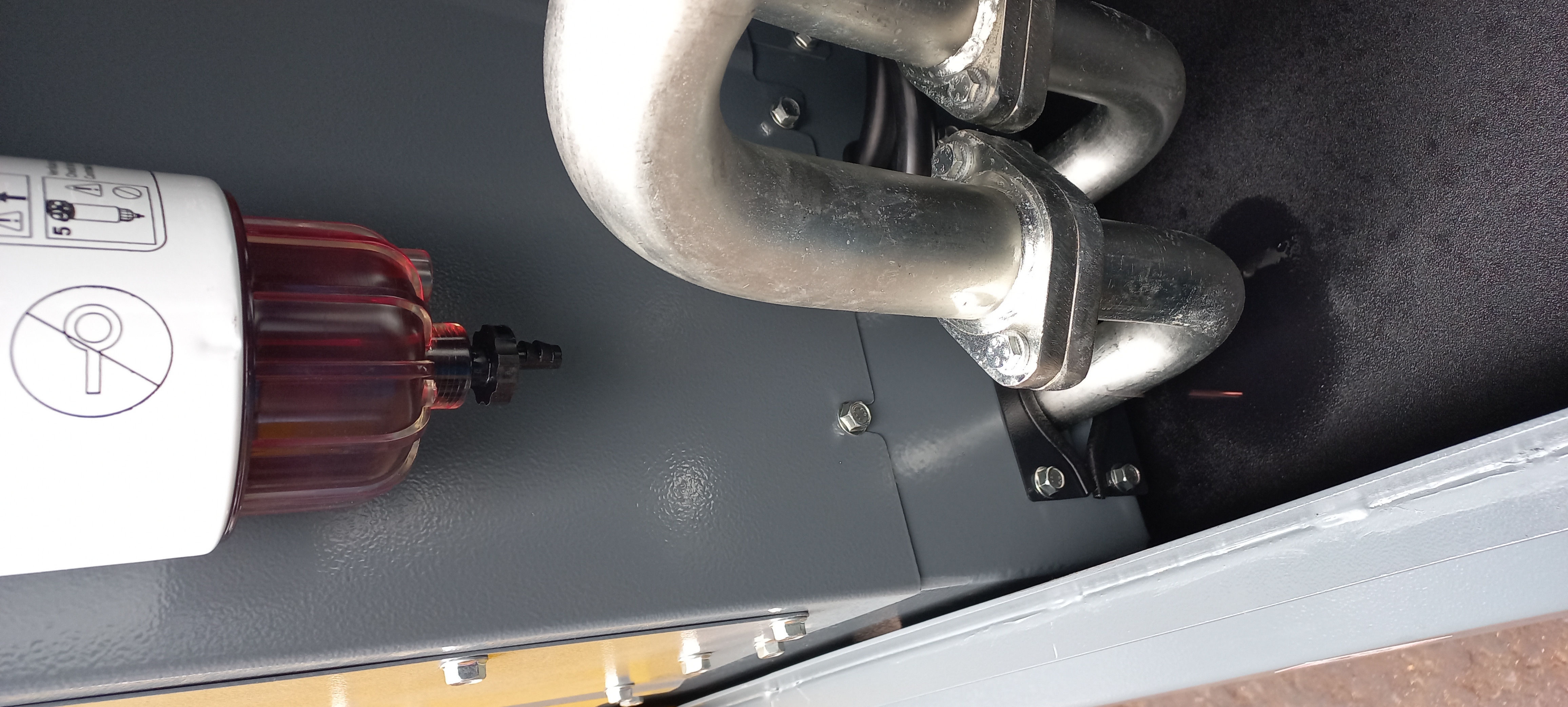

Vazamento pelo Racor

-

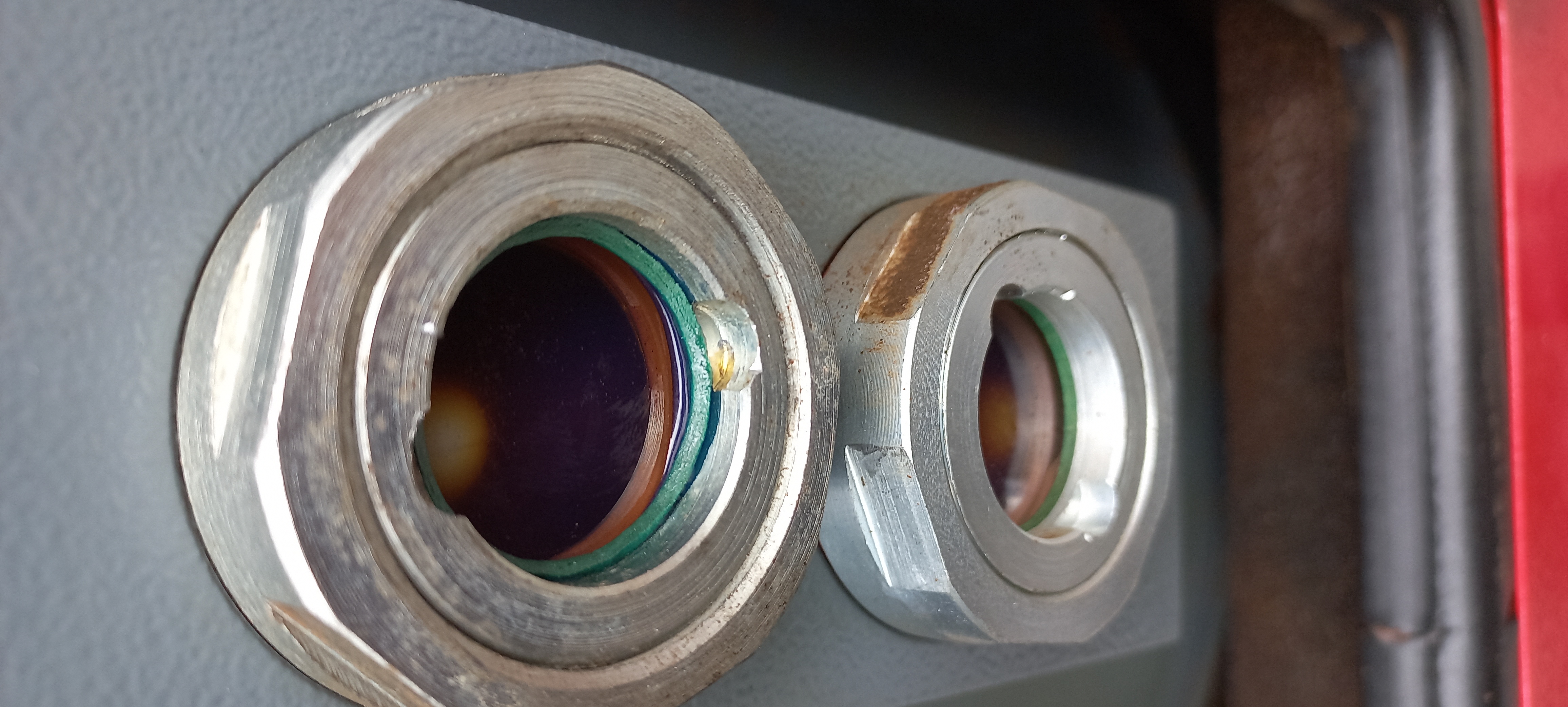

Vazamento pelo visor de óleo

-

Vedação do Filtro de ar danificada

-

Trinco danificado

-

Adesivo descolando (verificar descolamento)

-

Verificar possíveis vazamentos do manômetro

-

Verificar se manípulo não está danificado

-

Parafuso ausente na tampa do reservatório

-

Trava da porta danificada

-

Sem o tubo da válvula de segurança

-

Abraçadeira rompida

-

Abraçadeira ausente

-

Vedação do Filtro de ar danificada

-

Carenagem danificada

-

Adesivo descolando (verificar descolamento)

-

Trava do painel danificado

-

Conexão do Altenador Motor

-

Verificar possíveis vazamentos do manômetro

-

Verificar se conexões do painel elétrico estejam conectadas e funcionamento

-

Verificar em desalinhamento nas portas do compressor

-

Adesivo descolando (verificar descolamento)

-

Parafusos soltos na carenagem

-

Montagem do filtro de óleo montado invertido

-

Vedação do Filtro de ar danificada

-

Carenagem danificada

-

Abraçadeira rompida

-

Abraçadeira ausente

-

Verificar superfícies cortantes em contato com a mangueira de diesel

-

Verificar possíveis vazamentos do manômetro

-

Vedação do Filtro de ar danificada

-

Qual a linha

-

Verificar se todas as presilhas estão instaladas no controlador

-

Adesivo descolando (verificar descolamento)

-

Verificar se idioma da plaqueta é correspondente ao controlador

-

Verificar se todas as presilhas estão instaladas no controlador

-

Adesivo descolando (verificar descolamento)

-

Evitar duplicidade de adesivos

-

Verificar aperto de abraçadeiras

-

Verificar e retirar adesivos em posições impróprias

-

Concordo de que conferi os pontos citados em falhas de TCM .

-

Máquina abastecida com óleo:

-

Feito por