APRESENTAÇÃO

-

Empresa

-

Endereço

-

Elaborador em

-

Elaborador por

Diagnóstico de Segurança

Identificação da máquina

-

Máquina

-

Fabricante

-

Ano de Fabricação

-

Número de Série

-

Tensão de Alimentação

-

Quantidade de funcionários na máquina

-

Registros fotográficos da máquina

Arranjo físico e instalações

-

As áreas de circulação ao redor das máquinas estão devidamente demarcadas conforme as normas técnicas aplicáveis?

-

Durante a análise, verificou-se que as áreas de circulação ao redor da máquina não estão devidamente demarcadas, conforme exigido pela NR-12, item 12.2.1. Sugere-se que a empresa providencie a demarcação de todas as áreas de circulação utilizando-se de cores e sinais adequados, conforme previsto nas normas técnicas aplicáveis.

-

Foi verificado que as áreas de circulação ao redor das máquinas estão devidamente demarcadas, conforme exigido pela NR-12, item 12.2.1. As demarcações são visíveis e claras, permitindo uma circulação segura, atendendo plenamente os requisitos normativos.

-

A distância entre as máquinas é suficiente para garantir a segurança dos trabalhadores durante a operação, manutenção e limpeza?

-

Observou-se que a distância entre a máquina não é suficiente para garantir a segurança dos trabalhadores durante a operação, manutenção e limpeza, em desacordo com o item 12.2.2 da NR-12. Sugere-se um redimensionamento das máquinas para aumentar o espaço e assegurar a segurança necessária.

-

A distância entre as máquinas foi verificada e está adequada para garantir a segurança dos trabalhadores durante a operação, manutenção e limpeza, conforme NR-12, item 12.2.2. Há espaço suficiente para a movimentação dos trabalhadores sem riscos de acidentes.

-

As áreas de circulação e armazenamento de materiais estão projetadas de forma a garantir a segurança dos trabalhadores e transportadores de materiais?

-

As áreas de circulação e armazenamento de materiais estão desorganizadas, comprometendo a segurança dos trabalhadores, em não conformidade com o item 12.2.3 da NR-12. Sugere-se uma reorganização dessas áreas para garantir o fluxo seguro de pessoas e materiais.

-

As áreas de circulação e armazenamento de materiais estão devidamente projetadas para garantir a segurança dos trabalhadores e transportadores de materiais, conforme o item 12.2.3 da NR-12. As vias estão bem organizadas e livres de obstruções.

-

O piso nas áreas onde as máquinas estão instaladas é resistente às cargas previstas e não apresenta riscos de acidentes?

-

O piso nas áreas de instalação da máquina apresenta sinais de desgaste e rachaduras, podendo representar risco de acidentes, em desconformidade com o item 12.2.4 da NR-12. Recomenda-se a substituição ou reparo imediato do piso para garantir a segurança dos trabalhadores.

-

O piso nas áreas onde as máquinas estão instaladas é resistente às cargas previstas e está em boas condições, sem apresentar riscos de acidentes, atendendo ao item 12.2.4 da NR-12.

-

As ferramentas utilizadas no processo produtivo estão organizadas e armazenadas em locais apropriados?

-

As ferramentas estão dispersas e mal organizadas no ambiente de trabalho, em desacordo com o item 12.2.5 da NR-12. Sugere-se a criação de locais designados para o armazenamento adequado das ferramentas, visando melhorar a segurança e eficiência no processo.

-

As ferramentas utilizadas no processo produtivo estão organizadas e armazenadas em locais apropriados, conforme exigido pelo item 12.2.5 da NR-12. Há locais específicos designados para o armazenamento, garantindo a segurança e organização.

-

As máquinas estacionárias estão devidamente fixadas para evitar que se desloquem ou tombem acidentalmente por vibrações ou outras forças?

-

Foi observado que a máquinas não esta devidamente fixadas, oferecendo risco de deslocamento ou tombamento, em desconformidade com o item 12.2.6 da NR-12. Sugere-se a fixação adequada das máquinas para evitar acidentes.

-

As máquinas estacionárias estão devidamente fixadas e seguras, sem risco de deslocamento ou tombamento por vibrações, conforme item 12.2.6 da NR-12. Verificou-se a estabilidade das máquinas de acordo com as normas.

-

As máquinas móveis possuem rodízios com travas suficientes para garantir sua estabilidade durante a operação?

-

Existe alguma movimentação de materiais sobre os trabalhadores, como transporte aéreo, nas áreas de operação das máquinas?

-

Foi detectada movimentação de materiais sobre trabalhadores, o que representa um risco de acidentes, em desacordo com o item 12.2.8 da NR-12. Sugere-se que sejam adotadas medidas para evitar o transporte aéreo de materiais sobre áreas de trabalho.

-

Não foi observada movimentação de materiais sobre os trabalhadores nas áreas de operação das máquinas, conforme item 12.2.8 da NR-12, garantindo a segurança no local de trabalho.

-

São adotadas medidas de segurança adequadas para o transporte de materiais suspensos sobre áreas onde há circulação de trabalhadores?

-

Não há medidas de segurança adequadas para o transporte de materiais suspensos em áreas com circulação de trabalhadores, em não conformidade com o item 12.2.9 da NR-12. Sugere-se a delimitação de áreas exclusivas e sinalizadas para transporte suspenso.

-

As medidas de segurança adequadas para o transporte de materiais suspensos estão sendo corretamente adotadas, conforme exigido pelo item 12.2.9 da NR-12. Não há circulação de trabalhadores em áreas com transporte suspenso sem proteção.

-

As áreas de circulação estão mantidas desobstruídas para garantir a livre passagem de pessoas e materiais?

-

Algumas áreas de circulação estavam obstruídas por materiais e ferramentas, em desacordo com o item 12.2.1.2 da NR-12. Sugere-se a remoção imediata dos obstáculos para garantir a segurança no ambiente de trabalho.

-

As áreas de circulação estão desobstruídas, garantindo a livre passagem de pessoas e materiais, conforme o item 12.2.1.2 da NR-12.

Instalações e dispositivos elétricos

-

Os circuitos elétricos de comando e potência das máquinas são projetados e mantidos para prevenir choques elétricos, incêndios e explosões, conforme as normas técnicas oficiais?

-

Durante a inspeção, observei que os circuitos elétricos da máquina não estão adequadamente projetados ou mantidos, apresentando risco de choques elétricos e incêndios, em desacordo com o item 12.3.1 da NR-12. Recomenda-se uma revisão completa dos circuitos, assegurando a conformidade com as normas técnicas aplicáveis.

-

Verifiquei que os circuitos elétricos de comando e potência das máquinas estão projetados e mantidos conforme as normas técnicas oficiais, prevenindo choques elétricos, incêndios e explosões. A empresa atende aos requisitos do item 12.3.1 da NR-12, utilizando meios seguros para garantir a integridade dos trabalhadores.

-

As carcaças, invólucros e blindagens das máquinas são devidamente aterradas, de acordo com as normas técnicas vigentes?

-

Constatei que algumas carcaças e invólucros da máquina não estão aterrados conforme as exigências da NR-12, item 12.3.2. Para atender à norma, a empresa deve implementar um sistema de aterramento adequado, prevenindo o risco de choques elétricos.

-

As carcaças, invólucros e blindagens das máquinas estão devidamente aterradas, conforme as normas técnicas vigentes, atendendo ao item 12.3.2 da NR-12. A empresa implementou um sistema adequado de aterramento, garantindo a segurança elétrica.

-

Os condutores elétricos das máquinas estão protegidos contra rompimentos mecânicos, contato com abrasivos, lubrificantes ou calor?

-

Durante a verificação, observei que alguns condutores elétricos estão expostos a condições de abrasão e calor, não atendendo ao item 12.3.4 da NR-12. Sugere-se a adoção de medidas de proteção adequadas para garantir a integridade dos condutores e prevenir acidentes.

-

Os condutores elétricos das máquinas estão devidamente protegidos contra rompimentos mecânicos, contato com abrasivos, lubrificantes e calor, conforme os requisitos do item 12.3.4 da NR-12. As proteções garantem a segurança e a durabilidade do sistema elétrico.

-

Os quadros ou painéis de comando possuem portas mantidas permanentemente fechadas, exceto durante manutenções ou intervenções, conforme as normas aplicáveis?

-

Verificou-se que alguns quadros de comando ficam com as portas abertas ou sem travamento adequado, em desacordo com o item 12.3.5(a) da NR-12. Recomenda-se a instalação de dispositivos de fechamento seguro para evitar o acesso não autorizado e prevenir acidentes.

-

Os quadros e painéis de comando possuem portas mantidas permanentemente fechadas, exceto durante manutenções, atendendo ao item 12.3.5(a) da NR-12. A empresa implementou um controle adequado para garantir a segurança dos trabalhadores.

-

Há sinalização adequada nos quadros e painéis de comando quanto ao perigo de choque elétrico e restrição de acesso a pessoas não autorizadas?

-

Verificou-se a ausência de sinalização adequada em alguns painéis de comando, o que descumpre o item 12.3.5(b) da NR-12. Recomenda-se a implementação imediata de sinalização clara e visível, alertando para o risco de choque elétrico e acesso restrito.

-

A sinalização nos quadros e painéis de comando é adequada e está em conformidade com o item 12.3.5(b) da NR-12. Avisos de perigo de choque elétrico e restrição de acesso a pessoas não autorizadas estão claramente visíveis e compreensíveis.

-

As instalações elétricas das máquinas são projetadas com dispositivos protetores contra sobrecorrente, dimensionados conforme a demanda do circuito?

-

Constatei que não foram instalados dispositivos adequados de proteção contra sobrecorrente, conforme o item 12.3.7 da NR-12. Sugere-se a instalação imediata desses dispositivos para garantir a segurança das instalações elétricas.

-

As instalações elétricas das máquinas possuem dispositivos de proteção contra sobrecorrente devidamente dimensionados, conforme exigido pelo item 12.3.7 da NR-12. A empresa atende às especificações técnicas e protege contra falhas elétricas.

-

Existe um dispositivo de proteção contra sobretensão nas máquinas quando o aumento de tensão pode ocasionar riscos?

-

Foi constatado que a máquina não possui dispositivos de proteção contra sobretensão, o que contraria o item 12.3.7.1 da NR-12. Recomenda-se a instalação desses dispositivos para prevenir danos às máquinas e riscos aos trabalhadores.

-

Dispositivos de proteção contra sobretensão foram instalados em todas as máquinas onde o aumento de tensão pode representar risco, conforme item 12.3.7.1 da NR-12. A empresa adota medidas eficazes para proteger contra picos de tensão.

-

As baterias utilizadas nas máquinas estão localizadas de forma que a manutenção e troca possam ser realizadas facilmente e de modo seguro?

-

Verificou-se que algumas baterias estão localizadas em posições de difícil acesso, comprometendo a segurança durante a manutenção, em desacordo com o item 12.3.9(a) da NR-12. Sugere-se a reorganização dos componentes para garantir fácil acesso e segurança nas intervenções.

-

As baterias das máquinas estão posicionadas de forma acessível, permitindo uma manutenção e troca seguras, conforme item 12.3.9(a) da NR-12. O local é adequado e previne riscos durante a operação de manutenção.

-

As chaves de partida, parada e comando elétrico das máquinas são adequadas e estão livres de partes energizadas expostas, conforme as exigências da NR-12?

-

Foi verificado que algumas chaves de comando elétrico possuem partes energizadas expostas, em desconformidade com o item 12.3.8(c) da NR-12. Sugere-se a adequação das chaves, de forma a isolar as partes energizadas e garantir a segurança dos operadores.

-

As chaves de partida, parada e comando elétrico das máquinas são adequadas e não possuem partes energizadas expostas, conforme o item 12.3.8(c) da NR-12. O sistema elétrico está devidamente protegido, garantindo a segurança dos operadores.

-

A empresa proíbe o uso de chave geral como dispositivo de partida e parada das máquinas, e evita a utilização de chaves tipo faca nos circuitos elétricos?

-

Durante a inspeção, foi constatado o uso de chave geral como dispositivo de partida estando em desacordo com o item 12.3.8(a) da NR-12. Recomenda-se a substituição desses dispositivos por sistemas adequados e seguros, conforme a norma.

-

A empresa proíbe o uso de chave geral como dispositivo de partida e parada das máquinas, bem como evita a utilização de chaves tipo faca nos circuitos elétricos, conforme item 12.3.8(a) e (b) da NR-12. Essas práticas garantem maior segurança elétrica no ambiente de trabalho.

Dispositivos de partida, acionamento e parada

-

Os dispositivos de partida, acionamento e parada das máquinas estão localizados fora das zonas perigosas, conforme previsto na norma?

-

Observou-se que alguns dispositivos de partida e acionamento estão instalados próximos ou dentro de zonas perigosas, em desacordo com o item 12.4.1(a) da NR-12. Recomenda-se o reposicionamento dos dispositivos fora das áreas de risco, garantindo a segurança dos operadores.

-

Verifiquei que os dispositivos de partida, acionamento e parada das máquinas estão corretamente localizados fora das zonas perigosas, conforme exigido pelo item 12.4.1(a) da NR-12. Isso assegura que os operadores podem operar as máquinas sem risco de exposição às áreas de perigo.

-

Os dispositivos de partida e parada podem ser acionados em situações de emergência por outra pessoa que não seja o operador?

-

Verifiquei que os dispositivos de parada só podem ser acionados pelo operador, em desconformidade com o item 12.4.1(b) da NR-12. Sugere-se que esses dispositivos sejam ajustados ou instalados de modo a permitir seu acionamento por terceiros em caso de emergência.

-

Os dispositivos de partida e parada das máquinas podem ser acionados por qualquer pessoa em situações de emergência, conforme exigido pelo item 12.4.1(b) da NR-12, garantindo uma rápida resposta a incidentes.

-

Há mecanismos instalados para impedir o acionamento ou desligamento acidental dos dispositivos de partida e parada?

-

Foi identificado que alguns dispositivos de partida e parada não possuem mecanismos adequados para evitar o acionamento acidental, não atendendo ao item 12.4.1(c) da NR-12. Recomenda-se a instalação de mecanismos de proteção contra acionamento involuntário, como travas de segurança.

-

Todos os dispositivos de partida e parada verificados possuem mecanismos que impedem o acionamento ou desligamento acidental, atendendo ao item 12.4.1(c) da NR-12. Isso reduz significativamente o risco de acidentes decorrentes de operações não intencionais.

-

Os dispositivos de partida das máquinas possuem sistemas que impedem seu funcionamento automático ao serem energizadas?

-

Verifiquei que os dispositivos de partida estão equipados com sistemas que impedem o funcionamento automático após a energização, conforme exigido pelo item 12.4.2 da NR-12. Isso garante que as máquinas não iniciem suas operações inadvertidamente após quedas ou restaurações de energia.

-

Observou-se que algumas máquinas reiniciam automaticamente após a energização, o que viola o item 12.4.2 da NR-12. Sugere-se a implementação de sistemas de bloqueio automático para evitar o reinício não intencional das operações.

-

Quando usados, os dispositivos de acionamento bimanual atendem aos requisitos de sincronização, garantindo que ambos os botões sejam pressionados em menos de 0,5 segundo?

-

Verificou-se que os dispositivos de acionamento bimanual não garantem a sincronização adequada conforme o item 12.4.3(a) da NR-12. Sugere-se a revisão ou substituição dos dispositivos para garantir a conformidade com o tempo de resposta exigido.

-

Os dispositivos de acionamento bimanual inspecionados atendem aos requisitos de sincronização, garantindo que ambos os botões sejam pressionados dentro do intervalo de 0,5 segundo, conforme o item 12.4.3(a) da NR-12. Esse controle minimiza o risco de acidentes operacionais.

-

Existe monitoramento automático dos dispositivos de acionamento bimanual, conforme indicado pela apreciação de riscos?

-

Verificou-se que não há monitoramento automático na máquina que utiliza dispositivo de acionamento bimanual, o que não atende ao item 12.4.3(b) da NR-12. Recomenda-se a implementação de um sistema de monitoramento para garantir a segurança e prevenir falhas.

-

As máquinas que utilizam dispositivos de acionamento bimanual possuem monitoramento automático conforme a apreciação de riscos, em conformidade com o item 12.4.3(b) da NR-12. Isso garante que os dispositivos estão funcionando corretamente e de forma segura.

-

Os dispositivos de acionamento bimanual estão localizados a uma distância segura da zona de perigo, levando em consideração o tempo de resposta e a forma de operação da máquina?

-

Foi constatado que os dispositivos de acionamento bimanual estão posicionados muito próximos das zonas de perigo, o que não está em conformidade com o item 12.4.5 da NR-12. Sugere-se o reposicionamento dos dispositivos, de modo que respeitem uma distância segura e adequada.

-

Os dispositivos de acionamento bimanual estão localizados a uma distância segura da zona de perigo, conforme o item 12.4.5 da NR-12, garantindo que o operador tenha tempo suficiente para evitar a exposição a riscos durante a operação.

-

As máquinas que requerem operação por mais de um trabalhador possuem número adequado de dispositivos de acionamento, garantindo a mesma proteção a todos os operadores?

-

Verificou-se que onde há mais de um operador, não há dispositivos de acionamento bimanual suficientes, não atendendo ao item 12.4.7 da NR-12. Recomenda-se a instalação de dispositivos adicionais para garantir a proteção de todos os operadores envolvidos.

-

As máquinas que requerem a operação de mais de um trabalhador estão equipadas com o número adequado de dispositivos de acionamento bimanual, garantindo o mesmo nível de proteção para todos os operadores, conforme o item 12.4.7 da NR-12.

-

Há um seletor com bloqueio que impede a mudança de modo de operação por pessoas não autorizadas em máquinas com diferentes níveis de comando ou funcionamento?

-

Constatou-se que a máquina não possuem seletor com bloqueio para impedir a mudança de operação por pessoas não autorizadas, em desacordo com o item 12.4.8(a) da NR-12. Recomenda-se a instalação de seletor com bloqueio para garantir a segurança e o controle de operação.

-

Foi verificado que as máquinas que operam com diferentes níveis de comando possuem um seletor com bloqueio, que impede alterações de modo por pessoas não autorizadas, conforme exigido pelo item 12.4.8(a) da NR-12.

-

As máquinas que podem ser operadas por radiofrequência possuem proteção contra interferências eletromagnéticas acidentais?

-

Verificou-se que as máquinas operadas por radiofrequência não possuem sistemas de proteção contra interferências eletromagnéticas, o que descumpre o item 12.4.12 da NR-12. Sugere-se a instalação de sistemas de proteção para evitar acidentes devido a falhas por interferência.

-

As máquinas que utilizam comandos por radiofrequência estão protegidas contra interferências eletromagnéticas acidentais, conforme o item 12.4.12 da NR-12, garantindo a continuidade segura das operações.

-

Nos casos em que as máquinas são operadas por dispositivos móveis de acionamento bimanual, esses dispositivos são estáveis e têm altura compatível com o alcance do operador?

-

Constatou-se que alguns dispositivos móveis de acionamento bimanual não estão devidamente estáveis ou possuem altura inadequada, não atendendo ao item 12.4.6 da NR-12. Recomenda-se a correção dessas inconsistências para garantir a estabilidade e o alcance adequado.

-

Os dispositivos móveis de acionamento bimanual estão devidamente instalados em bases estáveis e possuem altura compatível com o alcance dos operadores, conforme o item 12.4.6 da NR-12, proporcionando ergonomia e segurança.

-

Existe um sistema de bloqueio nos dispositivos de acionamento para prevenir o uso por pessoas não autorizadas, principalmente em máquinas que apresentam risco de acidente?

-

Verificou-se alto risco não possuem sistemas de bloqueio nos dispositivos de acionamento, o que não atende ao item 12.4.9 da NR-12. Sugere-se a implementação de bloqueios nesses dispositivos para garantir a segurança dos trabalhadores.

-

Foi constatado que os dispositivos de acionamento estão equipados com sistemas de bloqueio que previnem o uso por pessoas não autorizadas, principalmente em máquinas com risco elevado de acidente, conforme o item 12.4.9 da NR-12.

-

Há sinal sonoro ou visual precedendo o acionamento simultâneo de um conjunto de máquinas ou equipamentos de grande porte?

-

Não foram identificados sinais sonoros ou visuais na máquina grande porte antes do acionamento simultâneo, o que contraria o item 12.4.10 da NR-12. Sugere-se a instalação de sinais adequados para garantir a conformidade e segurança dos operadores.

-

Verifiquei que, em todas as máquinas de grande porte, há sinais sonoros e/ou visuais que precedem o acionamento simultâneo dos equipamentos, conforme o item 12.4.10 da NR-12, alertando os operadores sobre o início das operações.

-

Os dispositivos de partida, parada e acionamento estão instalados em conformidade com a exigência de operarem em extrabaixa tensão (até 25VCA ou 60VCC) em máquinas fabricadas após 2012?

-

Máquinas fabricadas após 2012 possuem dispositivos de partida e parada que operam fora do limite de extrabaixa tensão, não atendendo ao item 12.4.13 da NR-12. Sugere-se a substituição dos dispositivos para garantir a segurança elétrica.

-

Os dispositivos de partida, parada e acionamento das máquinas fabricadas após 2012 operam em extrabaixa tensão, conforme exigido pelo item 12.4.13 da NR-12, garantindo a segurança elétrica dos operadores.

-

Se aplicável, os dispositivos de acionamento bimanual são dotados de dispositivos de bloqueio para impedir a burla e proteger contra o uso inadequado?

-

Verificou-se que alguns dispositivos de acionamento bimanual não possuem mecanismos de bloqueio adequados, o que não atende ao item 12.4.9 da NR-12. Recomenda-se a instalação de dispositivos de bloqueio para evitar o uso indevido e garantir a segurança operacional.

-

Os dispositivos de acionamento bimanual estão equipados com mecanismos de bloqueio para evitar burlas e proteger contra o uso inadequado, conforme o item 12.4.9 da NR-12.

Sistemas de segurança

-

As zonas de perigo das máquinas estão protegidas por sistemas de segurança, como proteções fixas, móveis ou dispositivos de intertravamento?

-

Durante a inspeção, constatou-se que algumas zonas de perigo não possuem proteções adequadas, em desconformidade com o item 12.5.1 da NR-12. Recomenda-se a instalação de proteções fixas ou móveis, com intertravamento, para prevenir o acesso às zonas de risco.

-

Foi verificado que as zonas de perigo das máquinas estão devidamente protegidas por sistemas de segurança, como proteções fixas e móveis, além de dispositivos de intertravamento, conforme exigido pelo item 12.5.1 da NR-12. Essas medidas garantem a segurança dos trabalhadores.

-

As proteções fixas das máquinas estão devidamente instaladas e podem ser removidas apenas com o uso de ferramentas?

-

Foi observado que algumas proteções fixas podem ser removidas sem o uso de ferramentas, contrariando o item 12.5.2 da NR-12. Sugere-se a substituição ou correção das proteções para que sejam removíveis apenas com ferramentas, garantindo a segurança necessária.

-

As proteções fixas das máquinas estão devidamente instaladas e só podem ser removidas com o uso de ferramentas, conforme exigido pelo item 12.5.2 da NR-12. Isso garante que a remoção das proteções só seja feita por pessoas autorizadas.

-

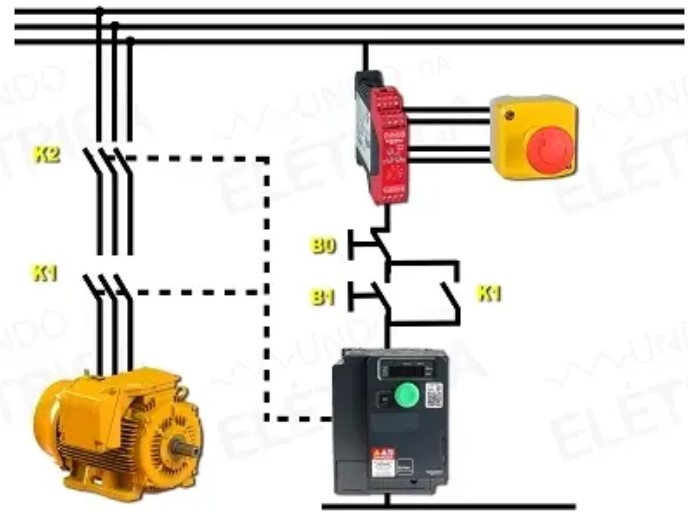

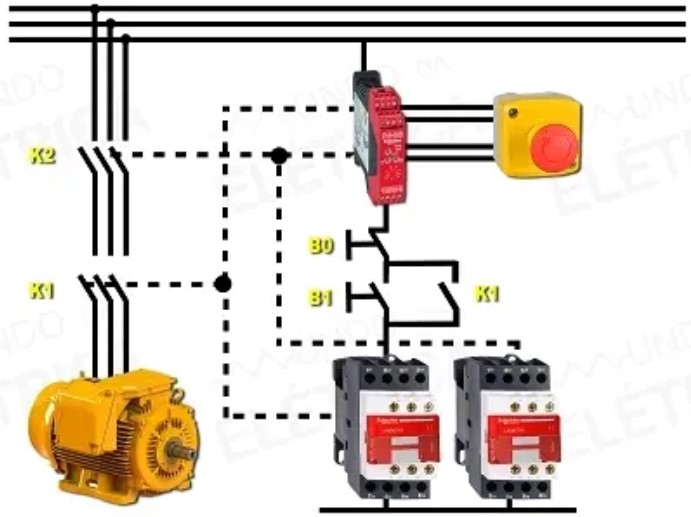

As proteções móveis estão associadas a dispositivos de intertravamento, que impedem o funcionamento da máquina enquanto a proteção estiver aberta?

-

Verificou-se que algumas proteções móveis não estão interligadas a dispositivos de intertravamento, descumprindo o item 12.5.3 da NR-12. Recomenda-se a instalação de dispositivos de intertravamento para que as máquinas parem de operar quando as proteções estiverem abertas.

-

As proteções móveis estão corretamente associadas a dispositivos de intertravamento ligado a interface de segurança, conforme o item 12.5.3 da NR-12, impedindo o funcionamento da máquina enquanto a proteção estiver aberta. Isso garante que a máquina só opere em condições seguras.

-

As proteções móveis associadas a dispositivos de intertravamento com bloqueio garantem que o acesso à zona de perigo só ocorre após a eliminação do risco?

-

Em alguns pontos as proteções móveis não bloqueiam adequadamente o acesso à zona de perigo, em desacordo com o item 12.5.4 da NR-12. Sugere-se a revisão e adequação dos dispositivos de bloqueio para garantir que o acesso seja seguro.

-

As proteções móveis com dispositivos de intertravamento com bloqueio estão adequadamente instaladas, garantindo que o acesso à zona de perigo só ocorra após a eliminação dos riscos, conforme item 12.5.4 da NR-12. A empresa segue as diretrizes de segurança da norma.

-

Os sistemas de segurança foram selecionados e instalados com base em uma apreciação de risco e possuem a categoria de segurança adequada?

-

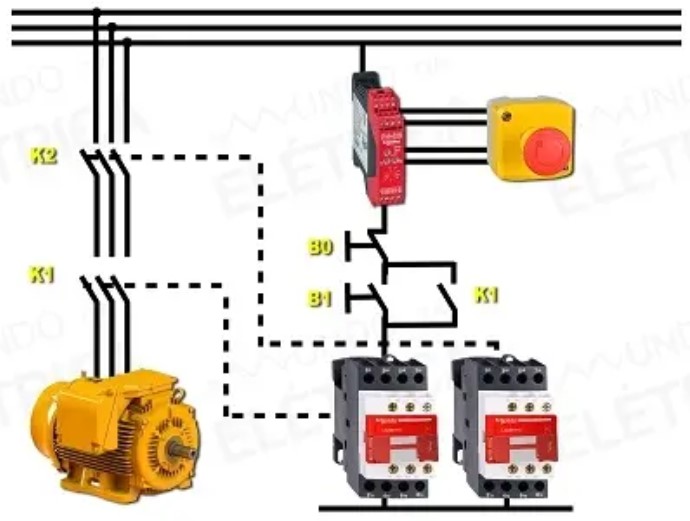

Durante a avaliação, observou-se que os sistemas de segurança não foram instalados com base em uma apreciação de risco formal, descumprindo o item 12.5.5 da NR-12. Recomenda-se a realização de uma apreciação de risco para definir a categoria de segurança adequada às operações.

-

Verifiquei que os sistemas de segurança foram selecionados e instalados de acordo com uma apreciação de risco, conforme o item 12.5.5 da NR-12. A categoria de segurança adotada é adequada para as operações das máquinas, atendendo às exigências normativas e esta descita em relatório especifico

-

As proteções e dispositivos de intertravamento foram instalados de forma a dificultar sua burla por parte dos trabalhadores?

-

Constatou-se que alguns dispositivos de intertravamento podem ser burlados com facilidade, o que não atende ao item 12.5.6 da NR-12. Sugere-se a instalação de proteções adicionais ou o aprimoramento dos intertravamentos para evitar fraudes.

-

As proteções e dispositivos de intertravamento foram projetados e instalados de maneira a dificultar sua burla por trabalhadores, conforme o item 12.5.6 da NR-12. A empresa adotou medidas eficazes para evitar fraudes nos sistemas de segurança.

-

Os sistemas de segurança possuem monitoramento automático (se exigido pela apreciação de risco) para garantir que falhas sejam detectadas e prevenidas?

-

Verificou-se que os sistemas de segurança não possuem monitoramento automático, apesar da apreciação de risco indicar a necessidade, o que está em desacordo com o item 12.5.7 da NR-12. Sugere-se a implementação de monitoramento automático para garantir a detecção de falhas.

-

Os sistemas de segurança possuem monitoramento automático para detectar falhas, conforme exigido pela apreciação de risco, atendendo ao item 12.5.7 da NR-12. Isso garante uma rápida identificação e prevenção de falhas no sistema de segurança.

-

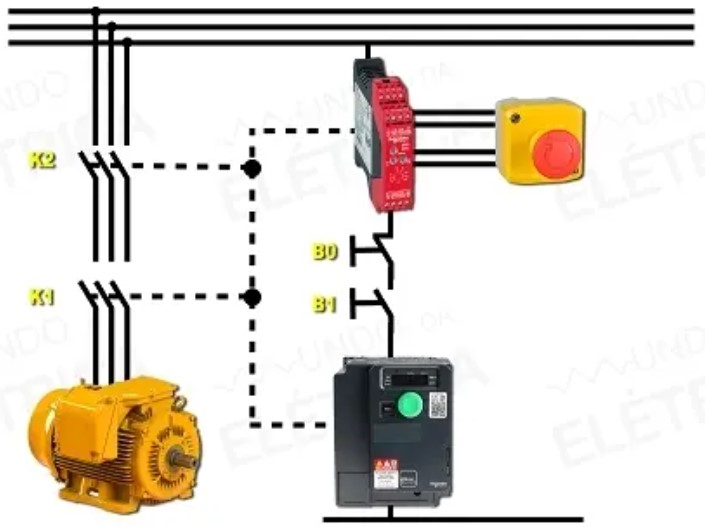

Há um sistema de rearme manual (reset) nos dispositivos de segurança, exigindo a correção da condição que causou a parada antes que a máquina possa ser reativada?

-

Foi constatado que alguns dispositivos de segurança não possuem o sistema de rearme manual (reset), em desconformidade com o item 12.5.8 da NR-12. Recomenda-se a instalação de sistemas de reset para garantir que a máquina só seja reativada após a correção de falhas.

-

Os dispositivos de segurança estão equipados com um sistema de rearme manual (reset), que exige a correção da condição que causou a parada antes que a máquina possa ser reativada, conforme o item 12.5.8 da NR-12.

-

As proteções e dispositivos de segurança mantêm a máquina em um estado seguro quando ocorrem falhas no fornecimento de energia ou outras falhas?

-

Durante a avaliação, foi identificado que alguns dispositivos de segurança não mantêm a máquina em estado seguro durante falhas de energia, o que viola o item 12.5.9 da NR-12. Sugere-se a revisão dos dispositivos para garantir a segurança em caso de falhas.

-

As proteções e dispositivos de segurança das máquinas garantem que, em caso de falha no fornecimento de energia ou outros tipos de falha, a máquina permaneça em um estado seguro, conforme o item 12.5.9 da NR-12.

-

As transmissões de força e componentes móveis das máquinas estão adequadamente protegidos para impedir o acesso a partes perigosas?

-

Algumas transmissões de força e componentes móveis não estão devidamente protegidos, permitindo o acesso a partes perigosas, o que está em desacordo com o item 12.5.10 da NR-12. Recomenda-se a instalação de proteções adequadas para eliminar os riscos de contato acidental.

-

As transmissões de força e os componentes móveis das máquinas estão protegidos adequadamente, impedindo o acesso a partes perigosas, conforme o item 12.5.10 da NR-12. As proteções instaladas são robustas e eficazes.

-

As proteções das máquinas foram projetadas de forma que não criam novos pontos de esmagamento, agarramento ou outros riscos adicionais?

-

Verificou-se que algumas proteções instaladas podem criar novos pontos de esmagamento ou agarramento, em desacordo com o item 12.5.11 da NR-12. Recomenda-se a revisão do design das proteções para garantir que não introduzam novos riscos.

-

As proteções instaladas nas máquinas foram projetadas de modo a não criar novos pontos de esmagamento, agarramento ou outros riscos adicionais, conforme o item 12.5.11 da NR-12.

-

Há proteções contra projeção de materiais ou ruptura de partes de máquinas que possam comprometer a segurança dos trabalhadores?

-

Foi identificado que a máquinas não possui proteções contra a projeção de materiais ou ruptura de partes, o que está em desacordo com o item 12.5.12 da NR-12. Sugere-se a instalação dessas proteções para prevenir acidentes.

-

As máquinas estão equipadas com proteções contra a projeção de materiais e ruptura de partes móveis, conforme exigido pelo item 12.5.12 da NR-12. Isso garante a segurança dos trabalhadores contra riscos de impacto ou projeção.

-

Os componentes móveis das máquinas, quando expostos ou acessíveis, são adequadamente protegidos por sistemas fixos ou móveis, impedindo o contato com os trabalhadores?

-

Alguns componentes móveis estão expostos sem proteções adequadas, em desconformidade com o item 12.5.13 da NR-12. Recomenda-se a instalação de proteções que impeçam o contato acidental com esses componentes.

-

Os componentes móveis das máquinas que estão expostos ou acessíveis foram adequadamente protegidos por sistemas fixos e móveis, conforme o item 12.5.13 da NR-12, garantindo que não haja contato com os trabalhadores.

-

O enclausuramento de transmissões de força com inércia utiliza proteções móveis com dispositivos de intertravamento e bloqueio, conforme exigido?

-

Verificou-se que algumas transmissões de força com inércia não possuem enclausuramento adequado, em desacordo com o item 12.5.14 da NR-12. Sugere-se a instalação de proteções móveis com intertravamento e bloqueio para garantir a segurança dos operadores.

-

O enclausuramento de transmissões de força com inércia foi realizado adequadamente, com a utilização de proteções móveis associadas a dispositivos de intertravamento e bloqueio, conforme exigido pelo item 12.5.14 da NR-12.

-

As máquinas que permitem o acesso à zona de perigo possuem sistemas adicionais, como sensores de presença ou dispositivos de rearme manual, para garantir que não haja pessoas na zona de risco durante a operação?

-

Foi constatado que a máquina não possuei sistema adicional, como sensores de presença ou dispositivos de rearme, o que viola o item 12.5.15 da NR-12. Sugere-se a instalação desses sistemas para garantir que não haja pessoas na zona de risco durante a operação das máquinas.

-

As máquinas que permitem acesso à zona de perigo estão equipadas com sistemas adicionais, como sensores de presença e dispositivos de rearme manual, conforme exigido pelo item 12.5.15 da NR-12, garantindo que não haja pessoas na zona de risco durante a operação.

Dispositivos de parada de emergência

-

A máquina esta equipada com dispositivos de parada de emergência, conforme exigido pela NR-12?

-

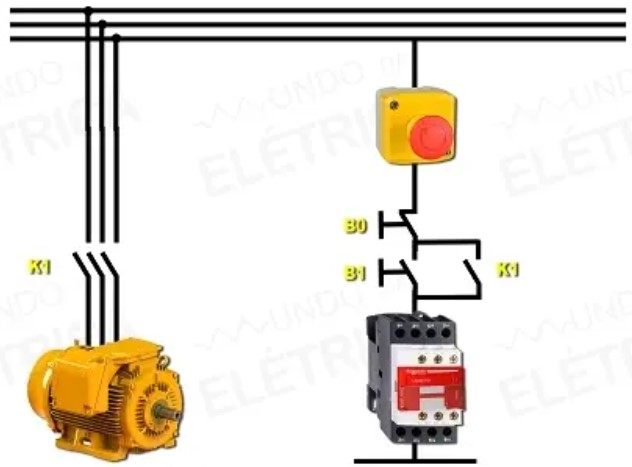

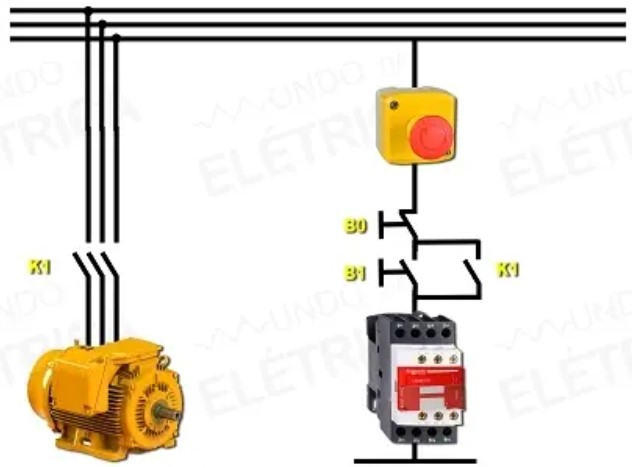

Constatei que a máquina não esta equipada com dispositivos de parada de emergência, em desacordo com o item 12.6.1 da NR-12. Recomenda-se a instalação de dispositivos de parada de emergência em todas as máquinas que apresentam risco, conforme a norma.

-

Durante a inspeção, foi verificado que todas as máquinas da empresa estão equipadas com dispositivos de parada de emergência, atendendo ao item 12.6.1 da NR-12. Os dispositivos foram corretamente instalados, garantindo a segurança dos trabalhadores em situações de emergência.

-

Os dispositivos de parada de emergência estão posicionados em locais de fácil acesso e visualização pelos operadores e por outras pessoas?

-

Durante a auditoria, foi observado que alguns dispositivos de parada de emergência estão mal posicionados, dificultando seu acesso e visualização, contrariando o item 12.6.2 da NR-12. Recomenda-se o reposicionamento dos dispositivos em locais mais acessíveis.

-

Verificou-se que os dispositivos de parada de emergência estão posicionados em locais de fácil acesso e visualização para os operadores e demais trabalhadores, conforme exigido pelo item 12.6.2 da NR-12. Isso garante que os dispositivos possam ser acionados prontamente em caso de necessidade.

-

Os dispositivos de parada de emergência estão permanentemente desobstruídos e podem ser acionados rapidamente em caso de necessidade?

-

Foi identificado que alguns dispositivos de parada de emergência estão obstruídos por materiais ou equipamentos, o que não cumpre o item 12.6.3 da NR-12. Sugere-se a desobstrução imediata dessas áreas para garantir o acesso rápido aos dispositivos.

-

Os dispositivos de parada de emergência estão permanentemente desobstruídos, conforme verificado durante a inspeção, atendendo ao item 12.6.3 da NR-12. Eles podem ser acionados rapidamente em situações de emergência, garantindo a segurança dos trabalhadores.

-

Os dispositivos de parada de emergência foram projetados de modo que prevaleçam sobre todos os outros comandos da máquina?

-

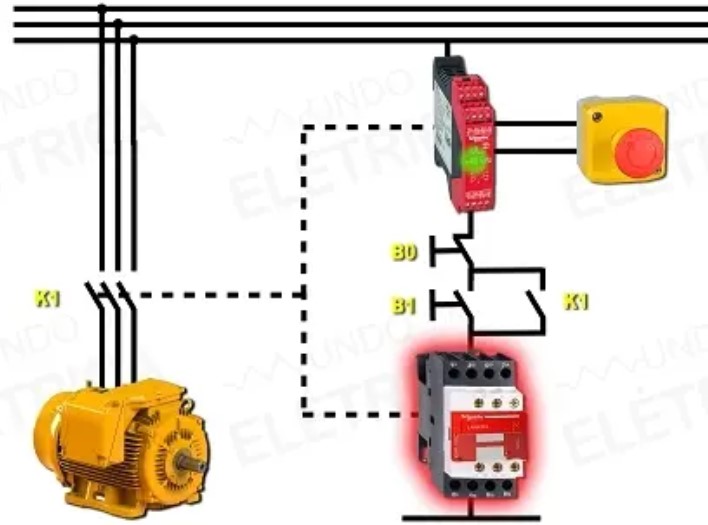

Verificou-se que os dispositivos de parada de emergência não prevalecem sobre os demais comandos, o que contraria o item 12.6.4 da NR-12. Sugere-se a revisão do sistema de controle das máquinas para que os dispositivos de parada tenham prioridade e que estejam ligados a interface de segurança do equipamento

-

Em nossos testes foi possível verifica que os dispositivos de parada de emergência fprevalecem sobre todos os outros comandos da máquina, conforme o item 12.6.4 da NR-12. Isso assegura que, ao serem acionados, interrompem imediatamente a operação perigosa.

-

Após o acionamento do dispositivo de parada de emergência, a máquina interrompe a operação perigosa no menor tempo tecnicamente possível?

-

Foi constatado que a máquinas demora para interromper a operação após o acionamento do dispositivo de parada de emergência, o que está em desacordo com o item 12.6.5 da NR-12. Recomenda-se a revisão do sistema de parada para reduzir o tempo de resposta.

-

Observou-se que, após o acionamento do dispositivo de parada de emergência, as máquinas interrompem a operação perigosa no menor tempo tecnicamente possível, conforme exigido pelo item 12.6.5 da NR-12.

-

Os dispositivos de parada de emergência foram instalados de forma a não gerar riscos adicionais durante o seu uso?

-

Verificou-se que a instalação de alguns dispositivos de parada de emergência pode criar riscos adicionais durante seu acionamento, o que viola o item 12.6.6 da NR-12. Sugere-se a reavaliação da instalação para garantir que o uso dos dispositivos não introduza novos riscos.

-

Os dispositivos de parada de emergência foram instalados de forma segura, sem gerar riscos adicionais durante o uso, atendendo ao item 12.6.6 da NR-12.

-

Os dispositivos de parada de emergência estão interligados e dimensionados para suportar as condições de operação e influências ambientais previstas?

-

Durante a inspeção, verificou-se que alguns dispositivos de parada de emergência não estão devidamente dimensionados para suportar as condições operacionais ou ambientais, o que contraria o item 12.6.7 da NR-12. Recomenda-se a substituição ou ajuste dos dispositivos para garantir sua eficácia.

-

Foi confirmado que os dispositivos de parada de emergência estão interligados e dimensionados adequadamente para suportar as condições de operação e as influências ambientais, conforme o item 12.6.7 da NR-12.

-

Existe um sistema que retém o acionador de parada de emergência, garantindo que ele permaneça acionado até que seja desativado manualmente?

-

Foi constatado que alguns dispositivos de parada de emergência não possuem um sistema de retenção adequado, em desacordo com o item 12.6.8 da NR-12. Recomenda-se a implementação de sistemas de retenção para garantir que os dispositivos permaneçam acionados até serem liberados manualmente.

-

Verificou-se que os dispositivos de parada de emergência possuem um sistema que mantém o acionador retido até ser desativado manualmente, conforme exigido pelo item 12.6.8 da NR-12.

-

O reset manual é exigido para desativar o dispositivo de parada de emergência, e só pode ser realizado após a correção do evento que causou o acionamento?

-

Em nossos testes foi identificado que o reset manual não é exigido após o acionamento do dispositivo de parada de emergência, contrariando o item 12.6.9 da NR-12. Sugere-se a implementação de um sistema de reset manual ligado a interface de segurança que só possa ser ativado após a correção do problema.

-

Em nossos testes identificamos que dispositivos de parada de emergência requerem reset manual após o acionamento, e este só pode ser feito após a correção da causa que originou o acionamento, em conformidade com o item 12.6.9 da NR-12.

-

As máquinas equipadas com cabos de parada de emergência possuem chaves de parada que atuam automaticamente em caso de ruptura ou afrouxamento do cabo?

-

Foi verificado que os cabos de parada de emergência não possuem chaves de atuação automática em caso de ruptura ou afrouxamento do cabo, o que viola o item 12.6.10 da NR-12. Recomenda-se a instalação de chaves automáticas para garantir a parada segura da máquina.

-

As máquinas equipadas com cabos de parada de emergência possuem chaves de parada que atuam automaticamente em caso de ruptura ou afrouxamento do cabo, conforme o item 12.6.10 da NR-12.

-

Os cabos de parada de emergência estão instalados de forma que fiquem visíveis em toda a sua extensão, conforme exigido pela norma?

-

Alguns cabos de parada de emergência estão instalados de forma inadequada, dificultando sua visualização completa, em desacordo com o item 12.6.11 da NR-12. Sugere-se a realocação dos cabos para que fiquem visíveis ao longo de toda sua extensão.

-

Os cabos de parada de emergência estão instalados de forma visível em toda a sua extensão, conforme exigido pelo item 12.6.11 da NR-12. Isso garante a rápida identificação e acionamento em caso de necessidade.

-

Existem dispositivos de parada de emergência instalados em locais onde os trabalhadores possam ficar presos ou em áreas de risco, garantindo sua liberação rápida em caso de emergência?

-

Foi identificado que em algumas áreas de risco não há dispositivos de parada de emergência instalados, o que viola o item 12.6.12 da NR-12. Recomenda-se a instalação de dispositivos de parada em todas as áreas de risco para garantir a segurança dos trabalhadores.

-

Existem dispositivos de parada de emergência instalados em áreas de risco, garantindo que os trabalhadores possam se liberar rapidamente em caso de emergência, conforme o item 12.6.12 da NR-12.

-

Os dispositivos de parada de emergência nas máquinas da empresa são testados regularmente para garantir que estão operacionais em todos os momentos?

-

Foi constatado que os testes regulares nos dispositivos de parada de emergência não estão sendo realizados conforme o item 12.6.13 da NR-12. Recomenda-se a implementação de um cronograma de testes periódicos para garantir o funcionamento adequado desses dispositivos.

-

Verificou-se que os dispositivos de parada de emergência são testados regularmente pelos operadores, conforme o item 12.6.13 da NR-12, garantindo que estão operacionais e prontos para uso em todos os momentos.

-

Em sistemas que utilizam acionadores de cabo, a força e o deslocamento necessário para acionamento das chaves de parada estão dimensionados adequadamente?

-

Verificou-se que a força e o deslocamento exigidos para o acionamento de alguns cabos de parada não estão devidamente ajustados, contrariando o item 12.6.14 da NR-12. Sugere-se o ajuste desses parâmetros para garantir a eficácia dos dispositivos de parada.

-

Nos sistemas que utilizam acionadores de cabo, a força e o deslocamento necessários para o acionamento das chaves de parada foram adequadamente dimensionados, conforme o item 12.6.14 da NR-12.

-

As máquinas que utilizam dispositivos de parada de emergência exigem a inspeção de toda a área protegida antes que o sistema possa ser reativado após o acionamento?

-

Constatou-se que algumas máquinas não exigem a inspeção da área protegida antes da reativação do sistema, o que viola o item 12.6.15 da NR-12. Recomenda-se a implementação de um sistema que exija a inspeção completa antes de permitir a reativação da máquina.

-

As máquinas que utilizam dispositivos de parada de emergência exigem a inspeção de toda a área protegida antes de serem reativadas, conforme o item 12.6.15 da NR-12. Isso garante que não há pessoas ou objetos na zona de risco antes da retomada da operação.

Componentes pressurizados

-

As mangueiras, tubulações e demais componentes pressurizados estão protegidos contra impactos mecânicos e agentes agressivos que possam causar danos ou rupturas?

-

Foi constatado que algumas mangueiras e tubulações pressurizadas estão expostas a impactos e agentes agressivos, em desacordo com o item 12.7.1 da NR-12. Recomenda-se a instalação de proteções adicionais para evitar danos ou rupturas.

-

Durante a inspeção, verifiquei que as mangueiras, tubulações e componentes pressurizados estão devidamente protegidos contra impactos mecânicos e agentes agressivos, conforme previsto no item 12.7.1 da NR-12. As proteções observadas garantem a integridade dos sistemas pressurizados e a segurança dos trabalhadores.

-

Há medidas de proteção adequadas para prevenir acidentes caso ocorra uma ruptura ou vazamento em componentes pressurizados?

-

Não foram encontradas medidas de proteção em algumas áreas críticas que utilizam componentes pressurizados, em desacordo com o item 12.7.2 da NR-12. Sugira a instalação de válvulas de rompimento e barreiras adequadas para conter vazamentos e rupturas.

-

Verifiquei que há medidas de proteção adequadas, como válvulas de ruptura e barreiras físicas, para prevenir acidentes em caso de ruptura ou vazamento em componentes pressurizados, conforme item 12.7.2 da NR-12. A empresa adota práticas preventivas para minimizar esses riscos.

-

As mangueiras dos sistemas pressurizados possuem indicação clara da pressão máxima de trabalho admissível, conforme especificado pelo fabricante?

-

Foi observado que algumas mangueiras não possuem a indicação devida da pressão máxima de trabalho, o que viola o item 12.7.3 da NR-12. Recomenda-se que as mangueiras sejam excepcionais ou especificamente marcadas conforme especificação do fabricante.

-

As mangueiras dos sistemas pressurizados possuem indicação clara da pressão máxima de trabalho admissível, conforme exigido pelo item 12.7.3 da NR-12. Essa marcação facilita o controle e monitoramento dos sistemas, garantindo a segurança durante a operação.

-

Os sistemas pressurizados das máquinas possuem dispositivos de segurança que garantem que a pressão máxima de trabalho não seja excedida?

-

Constatei que alguns sistemas pressurizados não possuem dispositivos adequados para limitar a pressão, de acordo com o item 12.7.4 da NR-12. Sugira a instalação de válvulas de ruptura ou outros dispositivos de segurança para evitar sobrepressão.

-

Os sistemas pressurizados estão equipados com dispositivos de segurança, como válvulas de ruptura, que garantem que a pressão máxima de trabalho não seja excedida, conforme item 12.7.4 da NR-12.

-

Existem dispositivos que previnem quedas de pressão bruscas ou perdas de vácuo que possam gerar riscos durante a operação?

-

Foi identificado que alguns sistemas pressurizados carecem de dispositivos que controlam aquelas bruscas de pressão ou perdas de vácuo, ou que estão em desacordo com o item 12.7.5 da NR-12. Recomenda-se a instalação de dispositivos de controle para garantir a segurança operacional.

-

Verificou-se que os sistemas pressurizados estão incluídos com dispositivos que previnem quedas de pressão bruscas ou perdas de vácuo, garantindo a estabilidade da operação e prevenindo riscos, conforme o item 12.7.5 da NR-12.

-

Após o isolamento das fontes de energia, a pressão residual nos sistemas pressurizados é adequadamente controlada para evitar acidentes?

-

Verificou-se que em alguns sistemas a pressão residual não está sendo devidamente controlada após o isolamento, o que contraria o item 12.7.6 da NR-12. Sugira uma implementação de procedimentos e dispositivos que garantam a liberação segura da pressão residual.

-

Após o isolamento das fontes de energia, a pressão residual nos sistemas pressurizados é controlada de maneira adequada, conforme o item 12.7.6 da NR-12, garantindo a segurança dos trabalhadores durante as intervenções.

-

Os recipientes contendo gases comprimidos utilizados nas máquinas estão armazenados em locais ventilados e protegidos contra quedas, calor e impactos acidentais?

-

Foi apresentado que alguns recipientes de gases comprimidos não estão armazenados de forma adequada, ou que não atendem ao item 12.7.7 da NR-12. Recomenda-se uma reorganização do local de armazenamento, garantindo ventilação adequada e proteção contra quedas e impactos.

-

Os recipientes contendo gases estão armazenados em locais adequados, ventilados, e protegidos contra quedas, calorias e impactos acidentais, conforme exigido pelo item 12.7.7 da NR-12. Estas condições de armazenamento minimizam os riscos de acidentes.

-

Durante a montagem e desmontagem de pneus de máquinas e equipamentos, o processo de despressurização e calibragem é realizado de maneira segura e conforme a norma?

-

Durante as auditorias, foi constatado que os processos de despressurização e calibração de pneus não estão sendo realizados de maneira segura, em desacordo com o item 12.7.8 da NR-12. Sugerimos uma revisão dos procedimentos operacionais, garantindo a conformidade e a segurança no que diz respeito às pneus.

-

Verificou-se que o processo de despressurização e calibração de pneus de máquinas e equipamentos é realizado de maneira segura, conforme item 12.7.8 da NR-12. A empresa segue os procedimentos adequados, minimizando os riscos de acidentes.

-

As partes móveis dos sistemas pneumáticos ou hidráulicos que utilizam dois ou mais estágios de pressão respeitam os limites estabelecidos pela norma (força de até 150 N, pressão de até 50 N/cm², energia de até 10 J)?

-

Foi identificado que alguns sistemas hidráulicos e pneumáticos não respeitam os limites de força, pressão e energia estabelecidos no item 12.7.9 da NR-12. Recomenda-se a adequação desses sistemas aos limites normativos para garantir a segurança dos trabalhadores.

-

As partes móveis dos sistemas pneumáticos e hidráulicos que utilizam dois ou mais estágios de pressão respeitam os limites estabelecidos pela NR-12, item 12.7.9. A empresa monitora adequadamente esses parâmetros, garantindo a segurança nas operações.

-

A empresa adota procedimentos adequados para garantir que, em caso de desativação das fontes de energia, os componentes pressurizados não causem risco de acidentes aos trabalhadores?

-

Durante a avaliação, foi constatado que a empresa não possui procedimentos adequados para desativação segura dos componentes pressurizados, em desacordo com o item 12.7.10 da NR-12. Sugere-se a implementação de procedimentos de segurança para prevenir riscos durante a desativação das fontes de energia.

-

A empresa adota procedimentos adequados para garantir que, em caso de desativação das fontes de energia, os componentes pressurizados não apresentem riscos de acidentes, conforme o item 12.7.10 da NR-12.

Transportadores de materiais

-

Os transportadores de materiais possuem proteções adequadas nos pontos de esmagamento, agarramento e aprisionamento, especialmente nas áreas acessíveis durante a operação?

-

Constatei que algumas áreas acessíveis dos transportadores de materiais não possuem proteções adequadas contra esmagamento, agarramento ou aprisionamento, o que está em desacordo com o item 12.8.1 da NR-12. Sugere-se a instalação imediata de proteções apropriadas para eliminar os riscos à integridade dos trabalhadores.

-

Durante a inspeção, foi verificado que os transportadores de materiais estão equipados com proteções adequadas nos pontos de esmagamento, agarramento e aprisionamento, conforme o item 12.8.1 da NR-12. As proteções instaladas garantem a segurança dos trabalhadores nas áreas acessíveis durante a operação.

-

As correias transportadoras com altura superior a 2,70 metros possuem passarelas em ambos os lados, conforme exigido pela NR-12?

-

Foi identificado que algumas correias transportadoras com altura superior a 2,70 metros não possuem passarelas em ambos os lados, contrariando o item 12.8.2 da NR-12. Recomenda-se a instalação de passarelas adequadas para garantir o acesso seguro dos trabalhadores.

-

Verifiquei que as correias transportadoras com altura superior a 2,70 metros possuem passarelas em ambos os lados, conforme o item 12.8.2 da NR-12. As passarelas instaladas proporcionam um acesso seguro para inspeções e manutenções.

-

Nos transportadores contínuos de correia com desalinhamento anormal ou sobrecarga de materiais, existem dispositivos que garantem a segurança em caso de falhas?

-

Durante a auditoria, foi constatado que alguns transportadores contínuos de correia não possuem dispositivos de segurança para atuar em caso de desalinhamento ou sobrecarga, em desacordo com o item 12.8.3 da NR-12. Sugere-se a instalação desses dispositivos para evitar acidentes.

-

Os transportadores contínuos de correia estão equipados com dispositivos de segurança que atuam em caso de desalinhamento anormal ou sobrecarga de materiais, conforme o item 12.8.3 da NR-12. Esses dispositivos garantem que as falhas sejam detectadas e corrigidas de maneira segura.

-

Os transportadores de materiais são utilizados apenas para o tipo e capacidade de carga para os quais foram projetados?

-

Foi identificado que alguns transportadores de materiais estão sendo utilizados além da capacidade para a qual foram projetados, violando o item 12.8.4 da NR-12. Recomenda-se o uso adequado dos transportadores conforme suas especificações técnicas para evitar sobrecarga e falhas mecânicas.

-

Verifiquei que os transportadores de materiais estão sendo utilizados apenas para o tipo e capacidade de carga para os quais foram projetados, conforme o item 12.8.4 da NR-12. A empresa respeita as especificações técnicas dos equipamentos, assegurando a segurança e a eficiência operacional.

-

Os cabos de aço, correntes e outros elementos de suspensão ou tração estão adequadamente dimensionados para suportar os esforços solicitantes, conforme especificações técnicas?

-

Verificou-se que alguns cabos de aço e elementos de suspensão estão excessivamente desgastados, não estando adequadamente dimensionados para suportar os esforços aplicados, o que contraria o item 12.8.5 da NR-12. Sugere-se a substituição desses componentes por materiais adequados que garantam a resistência exigida.

-

Os cabos de aço, correntes e outros elementos de suspensão ou tração dos transportadores de materiais estão em boas condições e adequadamente dimensionados para suportar os esforços solicitantes, conforme as especificações técnicas, em conformidade com o item 12.8.5 da NR-12.

-

Existem dispositivos de parada de emergência ao longo de toda a extensão dos transportadores contínuos acessíveis aos trabalhadores?

-

Foi constatado que alguns transportadores contínuos não possuem dispositivos de parada de emergência ao longo de toda sua extensão, em desacordo com o item 12.8.6 da NR-12. Recomenda-se a instalação desses dispositivos para garantir a segurança dos trabalhadores.

-

Verifiquei que existem dispositivos de parada de emergência ao longo de toda a extensão dos transportadores contínuos acessíveis aos trabalhadores, conforme o item 12.8.6 da NR-12. Esses dispositivos estão estrategicamente posicionados para garantir um acionamento rápido em caso de emergência.

-

São adotadas medidas para impedir a permanência ou circulação de pessoas sobre partes móveis dos transportadores de materiais, exceto em áreas projetadas para essa finalidade?

-

Foi observado que em algumas áreas os trabalhadores circulam ou permanecem sobre partes móveis dos transportadores, sem proteção adequada, o que viola o item 12.8.7 da NR-12. Sugere-se a implementação de barreiras ou sinalizações para impedir a circulação indevida.

-

A empresa adota medidas eficazes para impedir a permanência ou circulação de pessoas sobre partes móveis dos transportadores de materiais, exceto em áreas projetadas para essa finalidade, conforme o item 12.8.7 da NR-12.

-

Durante o transporte de materiais suspensos, existem medidas de segurança para garantir que não haja pessoas sob as cargas, com áreas devidamente delimitadas e sinalizadas?

-

Constatou-se que em algumas áreas não há delimitação ou sinalização adequada para impedir que pessoas circulem sob cargas suspensas, em desacordo com o item 12.8.8 da NR-12. Recomenda-se a adoção de sinalização e barreiras adequadas para garantir a segurança.

-

Durante a operação de transporte de materiais suspensos, foram observadas medidas de segurança adequadas, como delimitação e sinalização das áreas de risco, garantindo que não haja pessoas sob as cargas, conforme o item 12.8.8 da NR-12.

-

Os transportadores contínuos de correia em que a altura da borda esteja acima de 2,70 metros dispensam proteções adicionais somente se não houver circulação de pessoas nas zonas de perigo?

-

Foi identificado que alguns transportadores contínuos de correia acima de 2,70 metros operam em áreas com circulação de pessoas sem a devida proteção adicional, em desacordo com o item 12.8.9 da NR-12. Sugere-se a instalação de proteções adequadas ou o isolamento das áreas de risco.

-

Verifiquei que os transportadores contínuos de correia com altura da borda acima de 2,70 metros estão devidamente protegidos ou operam em áreas onde não há circulação de pessoas, conforme exigido pelo item 12.8.9 da NR-12.

-

A empresa adota plataformas móveis ou elevatórias para intervenções e inspeções em transportadores contínuos que não possuem passarelas acessíveis?

-

Foi constatado que, em alguns casos, a empresa não adota plataformas móveis ou elevatórias para acessar transportadores contínuos sem passarelas acessíveis, o que está em desacordo com o item 12.8.10 da NR-12. Recomenda-se a aquisição ou utilização de plataformas móveis para garantir a segurança nas intervenções e inspeções.

-

Verificou-se que a empresa utiliza plataformas móveis ou elevatórias para intervenções e inspeções em transportadores contínuos que não possuem passarelas acessíveis, conforme o item 12.8.10 da NR-12. Isso garante a segurança dos trabalhadores durante as intervenções.

Aspectos ergonômicos

-

As máquinas e equipamentos utilizados na empresa foram projetados levando em consideração as disposições ergonômicas da NR-17, garantindo o conforto e segurança dos trabalhadores?

-

Constatou-se que apostos de trabalho não foram projetados ou adaptados com base nas disposições ergonômicas da NR-17, o que compromete o conforto e segurança dos trabalhadores, em desacordo com o item 12.9 da NR-12. Recomenda-se a adaptação dos equipamentos para atender às exigências ergonômicas, garantindo melhores condições de trabalho.

-

Durante a auditoria, foi verificado que as disposições ergonômicas da NR-17, estão conforme previsto no item 12.9 da NR-12. As características dos equipamentos garantem o conforto e segurança dos trabalhadores durante a operação conforme a NR-17

-

As estações de trabalho estão ajustadas para permitir que os trabalhadores mantenham posturas adequadas durante a operação das máquinas, minimizando o risco de lesões?

-

Foi observado que algumas estações de trabalho não estão ajustadas corretamente, forçando os trabalhadores a adotarem posturas inadequadas, o que contraria o item 12.9 da NR-12 e as disposições da NR-17. Sugere-se o ajuste das estações de trabalho para garantir posturas adequadas e evitar lesões por esforço repetitivo ou desconforto postural assim como Elaboração da Análise Ergonomica da Atividade

-

Verifiquei que as estações de trabalho estão adequadamente ajustadas, permitindo que os trabalhadores mantenham posturas corretas durante a operação das máquinas, minimizando o risco de lesões, conforme o item 12.9 da NR-12 e NR-17.

-

Os controles, comandos e interfaces das máquinas são posicionados de maneira que reduzam o esforço físico e promovam uma operação confortável e segura?

-

Foi constatado que os controles e comandos não estão posicionados ergonomicamente, aumentando o esforço físico dos trabalhadores, em desacordo com o item 12.9 da NR-12 e NR-17. Recomenda-se a reposição ou ajuste dos controles para garantir que os operadores possam trabalhar com conforto e segurança.

-

Os controles, comandos e interfaces da máquina esta posicionada de maneira adequada, reduzindo o esforço físico e proporcionando uma operação confortável e segura, conforme o item 12.9 da NR-12 e as diretrizes da NR-17. Os trabalhadores têm fácil acesso aos comandos, o que facilita a operação sem esforço excessivo.

-

A empresa realiza avaliações ergonômicas periódicas para identificar e corrigir possíveis inadequações relacionadas à operação de máquinas e equipamentos?

-

Foi identificado que a empresa não realiza avaliações ergonômicas periódicas, o que viola o item 12.9 da NR-12 e a NR-17. Sugere-se a implementação de um cronograma de avaliações ergonômicas para identificar e corrigir inadequações nos postos de trabalho, garantindo melhores condições de trabalho.

-

A empresa realiza avaliações ergonômicas periódicas, conforme previsto no item 12.9 da NR-12 e na NR-17, identificando e corrigindo possíveis inadequações relacionadas à operação de máquinas e equipamentos. Essas avaliações garantem a adaptação contínua dos postos de trabalho e a melhoria das condições ergonômicas.

-

Os trabalhadores recebem treinamento adequado sobre a melhor forma de operar as máquinas e equipamentos de forma ergonômica, evitando posturas ou movimentos que possam causar fadiga ou lesões?

-

Foi constatado que os trabalhadores não recebem treinamento adequado sobre práticas ergonômicas na operação das máquinas, o que está em desacordo com o item 12.9 da NR-12 e NR-17. Sugere-se a implementação de um programa de treinamento focado na ergonomia, com orientações sobre posturas e movimentos seguros para evitar fadiga e lesões.

-

Verifiquei que os trabalhadores recebem treinamento adequado sobre a operação das máquinas e equipamentos, com foco na ergonomia, conforme exigido pelo item 12.9 da NR-12 e NR-17. Os treinamentos abordam a importância de manter posturas corretas e de evitar movimentos que possam causar fadiga ou lesões.

Riscos adicionais

-

A empresa adota medidas de controle para mitigar os riscos adicionais decorrentes da emissão de agentes químicos, físicos ou biológicos pelas máquinas.

-

Constatei que a empresa não adota medidas adequadas para mitigar os riscos adicionais decorrentes da emissão de agentes químicos, físicos ou biológicos, em desacordo com o item 12.10 da NR-12 e com a NR-1 em especial conforme PGR | GRO. Sugere-se reavaliação dos riscos físicos, químicos no ambiente de trabalho

-

Durante a inspeção, foi verificado que a empresa adota medidas adequadas de controle para mitigar os riscos adicionais provenientes da emissão de agentes químicos, físicos ou biológicos, em conformidade com o item 12.10 da NR-12 e com a NR-01, em especial em conformidade com o PGR | GRO.

-

A empresa adota medidas de controle para mitigar os riscos adicionais decorrentes da emissão de agentes químicos, físicos ou biológicos pelas máquinas

-

Constatei que a empresa não adota medidas adequadas para mitigar os riscos adicionais decorrentes da emissão de agentes químicos, físicos ou biológicos, em desacordo com o item 12.10 da NR-12 e com a NR-1 através do PGR e GRO. Sugere-se a implementação de sistemas de controle ambiental, como exaustores, filtros e barreiras físicas, para garantir a proteção dos trabalhadores.

-

Durante a inspeção, foi verificado que a empresa adota medidas adequadas de controle para mitigar os riscos adicionais provenientes da emissão de agentes químicos, físicos ou biológicos, em conformidade com o item 12.10 da NR-1 através da elaboração do PGR e GRO.

-

Existe controle e monitoramento de radiações ionizantes e não ionizantes provenientes das máquinas e equipamentos, com medidas adequadas para prevenir danos à saúde dos trabalhadores?

-

Constatou-se que não há controle adequado das radiações ionizantes e não ionizantes em algumas áreas da empresa, em desacordo com o item 12.10 da NR-12. Sugere-se a instalação de dispositivos de monitoramento e proteção, como blindagens e alarmes, e a realização de medições regulares para garantir que os níveis estejam dentro dos limites seguros.

-

A empresa implementou controle e monitoramento das radiações ionizantes e não ionizantes geradas por algumas máquinas, conforme exigido pelo item 12.10 da NR-12. Foram instalados dispositivos de medição e proteção, além de procedimentos de segurança para prevenir a exposição excessiva dos trabalhadores.

-

A empresa adota medidas de proteção contra superfícies aquecidas que possam causar queimaduras durante a operação das máquinas?

-

Foi observado que a máquina possui superfícies aquecidas expostas, sem medidas de proteção adequadas, o que viola o item 12.10 da NR-12. Sugere-se a instalação de barreiras ou revestimentos de isolamento térmico para evitar queimaduras acidentais.

-

Verifiquei que a empresa adota medidas de proteção adequadas contra superfícies aquecidas nas máquinas, como isolamento térmico e barreiras de proteção, conforme o item 12.10 da NR-12. Essas medidas reduzem o risco de queimaduras aos trabalhadores que operam ou circulam próximo às máquinas.

-

São realizadas avaliações periódicas para monitorar e controlar os riscos de vibrações, ruído e calor gerados pelas máquinas, a fim de garantir que os níveis estejam dentro dos limites seguros?

-

Foi constatado que a empresa não realiza avaliações periódicas dos riscos físicos gerados pelas máquinas, em desacordo com o item 12.10 da NR-12. Sugere-se a implementação de um cronograma regular de avaliações desses fatores, com base nas normas aplicáveis, para garantir a segurança e saúde dos trabalhadores assim como a elaboração do PGR e GRO da empresa

-

A empresa realiza avaliações periódicas dos níveis de ruído e gerados pelas máquinas, conforme exigido pelo item 12.10 da NR-12. Os resultados dessas avaliações são usados para ajustar medidas de controle, garantindo que os níveis estejam dentro dos limites seguros e são anexados ao PGR e GRO da empresa

Manutenção, inspeção, preparação, ajuste, reparo e limpeza

-

A empresa realiza manutenções preventivas e corretivas nas máquinas e equipamentos conforme as recomendações do fabricante ou profissional legalmente habilitado?

-

Constatou-se que a empresa não realiza manutenções preventivas e corretivas conforme as recomendações do fabricante ou de profissional habilitado, em desacordo com o item 12.11.1 da NR-12. Recomenda-se a implementação de um plano de manutenção que atenda às exigências do fabricante e seja conduzido por profissionais capacitados.

-

Durante a inspeção, foi verificado que a empresa realiza manutenções preventivas e corretivas nas máquinas conforme as recomendações do fabricante ou profissional legalmente habilitado, atendendo ao item 12.11.1 da NR-12. O cronograma de manutenção é seguido rigorosamente, garantindo o bom funcionamento dos equipamentos.

-

As manutenções e inspeções realizadas nas máquinas são devidamente registradas em livro próprio, ficha ou sistema informatizado, contendo informações sobre intervenções, peças reparadas, data e responsável?

-

Foi observado que a empresa não mantém um registro adequado das manutenções realizadas nas máquinas, contrariando o item 12.11.2 da NR-12. Sugere-se a implementação de um sistema de registro detalhado das manutenções, seja por meio de livro, fichas ou sistema informatizado, garantindo o controle adequado dessas atividades.

-

Verificou-se que as manutenções e inspeções realizadas nas máquinas são devidamente registradas em sistema informatizado, conforme o item 12.11.2 da NR-12. As informações sobre intervenções, peças substituídas, data e o profissional responsável estão claramente documentadas.

-

A empresa garante que todas as intervenções de manutenção, inspeção e reparos são realizadas por profissionais capacitados, qualificados ou legalmente habilitados, conforme exigido pela NR-12?

-

Verificou-se que algumas intervenções de manutenção e reparo foram realizadas por profissionais sem a devida qualificação ou habilitação, em desconformidade com o item 12.11.3 da NR-12. Sugere-se que a empresa restrinja as intervenções de manutenção a profissionais legalmente habilitados, garantindo a segurança e a conformidade normativa.

-

Durante a auditoria, foi confirmado que todas as intervenções de manutenção, inspeção e reparo são realizadas por profissionais devidamente capacitados e habilitados, conforme exigido pelo item 12.11.3 da NR-12. A empresa exige certificações e treinamentos adequados para todos os envolvidos nas intervenções.

-

São adotadas medidas de segurança, como bloqueio e isolamento das fontes de energia, antes de realizar manutenção, ajustes ou reparos em máquinas e equipamentos?

-

Foi identificado que em algumas situações, as medidas de segurança, como o bloqueio e isolamento das fontes de energia, não foram aplicadas adequadamente, contrariando o item 12.11.4 da NR-12. Recomenda-se a adoção rigorosa de procedimentos de bloqueio e sinalização antes de qualquer intervenção nas máquinas.

-

A empresa adota corretamente medidas de segurança, como o bloqueio e isolamento das fontes de energia, antes de realizar qualquer manutenção, ajustes ou reparos, conforme o item 12.11.4 da NR-12. A prática de "bloqueio e sinalização" (lockout/tagout) é seguida rigorosamente para prevenir acidentes durante as intervenções.

-

A empresa segue procedimentos específicos para a realização de serviços em máquinas que utilizam sistemas hidráulicos e pneumáticos, garantindo a segurança dos trabalhadores durante intervenções?

-

Constatou-se que os procedimentos para intervenções em máquinas com sistemas hidráulicos e pneumáticos não estão adequadamente padronizados, o que está em desacordo com o item 12.11.5 da NR-12. Sugere-se a implementação de procedimentos detalhados e o treinamento dos trabalhadores para garantir a segurança durante essas intervenções.

-

Verifiquei que a empresa segue procedimentos específicos e seguros para a realização de serviços em máquinas que utilizam sistemas hidráulicos e pneumáticos, conforme o item 12.11.5 da NR-12. Esses procedimentos garantem a liberação adequada da pressão residual e a segurança dos trabalhadores durante as intervenções.

Sinalização

-

As máquinas e equipamentos possuem sinalização de segurança visível e destacada, advertindo sobre os riscos a que os trabalhadores e terceiros estão expostos?

-

Constatou-se que alguns pontos da máquina não possue sinalização de segurança visível, em desacordo com o item 12.12.1 da NR-12. Recomenda-se a instalação de sinalização adequada, com avisos visíveis e destacados, para advertir sobre os riscos presentes.

-

Durante a inspeção, foi verificado que as máquinas e equipamentos possuem sinalização de segurança visível e destacada, advertindo sobre os riscos a que os trabalhadores e terceiros estão expostos, conforme exigido pelo item 12.12.1 da NR-12. As placas e sinais estão posicionados de maneira clara e de fácil visualização.

-

A sinalização das máquinas é clara, de fácil compreensão e está posicionada de forma visível, conforme as normas técnicas oficiais?

-

Foi observado que a sinalização não é clara ou está mal posicionada, dificultando a compreensão dos riscos, em desacordo com o item 12.12.2 da NR-12. Sugere-se o reposicionamento e substituição da sinalização para garantir que seja visível e compreensível.

-

Verifiquei que a sinalização das máquinas é clara, de fácil compreensão, e está posicionada de forma visível, atendendo às normas técnicas oficiais e aos requisitos do item 12.12.2 da NR-12. Isso garante que todos os trabalhadores possam identificar os riscos e precauções de maneira imediata.

-

As máquinas e equipamentos possuem sinalização de cores, símbolos, sinais luminosos ou sonoros, que atendem às exigências de segurança?

-

Constatei que alguns pontos da máquina carecem de sinais adequados de cores, símbolos ou alertas sonoros/luminosos, em violação ao item 12.12.3 da NR-12. Recomenda-se a implementação desses dispositivos para aumentar a segurança e conformidade com as exigências normativas.

-

As máquinas e equipamentos possuem sinalização por cores, símbolos, e, onde aplicável, sinais luminosos ou sonoros que atendem às exigências de segurança previstas no item 12.12.3 da NR-12. Esses sinais estão em conformidade com as normas técnicas e são utilizados adequadamente para alertar os trabalhadores.

-

A empresa adota sinais visuais e/ou sonoros ativos nas máquinas de grande porte para indicar a iminência ou ocorrência de eventos perigosos, como partida ou parada das máquinas?

-

Verifiquei que alguns equipamentos não possuem sinais visuais ou sonoros para indicar a partida ou parada de eventos perigosos, contrariando o item 12.12.4 da NR-12. Sugere-se a instalação desses dispositivos em todos os equipamentos críticos para alertar os operadores e prevenir acidentes.

-

Durante a inspeção, foi observado que a empresa adota sinais visuais e sonoros ativos para indicar a iminência de eventos perigosos, como a partida ou parada das máquinas, conforme o item 12.12.4 da NR-12. Esses sinais estão funcionando corretamente e são de fácil percepção pelos trabalhadores.

-

As máquinas e equipamentos fabricados após 24 de dezembro de 2011 possuem as informações indeléveis exigidas, como razão social do fabricante, número de série e ano de fabricação?

-

Máquinas fabricadas após 24 de dezembro de 2011 não possuem as informações indeléveis exigidas, em desacordo com o item 12.12.5 da NR-12. Recomenda-se a regularização das máquinas, garantindo que as informações exigidas estejam presentes e visíveis.

-

As máquinas e equipamentos fabricados após 24 de dezembro de 2011 possuem todas as informações indeléveis exigidas pela norma, incluindo razão social do fabricante, número de série e ano de fabricação, conforme o item 12.12.5 da NR-12. Essas informações estão claramente visíveis e em conformidade com as exigências normativas.

-

As inscrições de segurança das máquinas estão escritas em português (Brasil) e são legíveis, conforme exigido pela NR-12?

-

Algumas partes da máquina não possui inscrições de segurança ilegíveis ou em idiomas diferentes do português, o que contraria o item 12.12.6 da NR-12. Recomenda-se a substituição das inscrições por versões legíveis em português, conforme a norma.

-

Verifiquei que todas as inscrições de segurança das máquinas estão escritas em português (Brasil) e são legíveis, atendendo ao item 12.12.6 da NR-12. A clareza das inscrições garante que os trabalhadores compreendam os riscos e medidas de segurança.

-

A sinalização de segurança das máquinas é aplicada em todas as fases de utilização, incluindo operação, manutenção e inspeção?

-

Constatou-se que a sinalização de segurança não está presente em todas as fases de uso da máquina, especialmente durante manutenções, o que viola o item 12.12.7 da NR-12. Sugere-se a revisão e implementação de sinalizações adequadas para todas as fases de utilização.

-

A sinalização de segurança das máquinas está aplicada corretamente em todas as fases de utilização, como operação, manutenção e inspeção, conforme exigido pelo item 12.12.7 da NR-12. Isso garante que os trabalhadores sejam alertados sobre os riscos em cada fase de trabalho.

-

Há dispositivos de aviso ou alerta nas máquinas, como luzes ou alarmes, que indicam eventos críticos, como sobrecarga, velocidade excessiva ou falhas no sistema?

-

Algumas máquinas não possuem dispositivos de aviso, como luzes ou alarmes, para alertar sobre eventos críticos, o que contraria o item 12.12.9 da NR-12. Sugere-se a instalação de dispositivos de alerta que possam identificar sobrecargas e falhas do sistema, garantindo a segurança operacional.

-

As máquinas estão equipadas com dispositivos de aviso, como luzes e alarmes, para alertar sobre eventos críticos, como sobrecarga, velocidade excessiva ou falhas no sistema, conforme exigido pelo item 12.12.9 da NR-12. Esses dispositivos funcionam corretamente e são facilmente perceptíveis pelos operadores.

-

A máquina possuir placa de identificação em local visível com as seguintes informações: razão social, endereço do fabricante ou importador, e CNPJ quando houver; tipo e modelo; número de série ou de identificação, e ano de fabricação;

-

Não foi identificado placa de identificação da máquina, devendo a empresa providenciar a identificação do maquinário

-

Sim, em nossa avaliação identificamos que a máquina possuir as informações do fabricante e do máquina

-

De um modo geral a sinalização da máquina segue as normas técnicas aplicáveis quanto aos símbolos, cores e formas, conforme exigido pela NR-12?

-

Verifiquei que a sinalização da máquina não segue as normas técnicas aplicáveis em relação às cores e símbolos, em desacordo com o item 12.12.10 da NR-12. Recomenda-se a padronização da sinalização de acordo com as normas técnicas para garantir a clareza e efetividade dos alertas de segurança.

-

A sinalização das máquinas e equipamentos segue as normas técnicas aplicáveis quanto aos símbolos, cores e formas, conforme exigido pelo item 12.12.10 da NR-12. Os sinais observados estão de acordo com os padrões de segurança vigentes.

Manuais

-

Todas as máquinas e equipamentos possuem manuais de instruções fornecidos pelo fabricante ou importador, contendo informações sobre segurança em todas as fases de utilização?

-

A máquina não possuem manual de instruções fornecidos pelo fabricante ou importador, estando em desacordo com o item 12.13.1 da NR-12. Sugere-se que a empresa providencie os manuais de instrução para garantir a segurança dos operadores em todas as fases de utilização.

-

Durante a auditoria, foi verificado que todas as máquinas e equipamentos possuem manuais de instruções fornecidos pelo fabricante ou importador, contendo as informações necessárias sobre segurança em todas as fases de utilização, conforme o item 12.13.1 da NR-12. Os manuais estão devidamente organizados e acessíveis.

-

Os manuais das máquinas e equipamentos estão escritos em português (Brasil), com linguagem clara e objetiva, e com caracteres que garantam boa legibilidade?

-

Foi observado que alguns manuais estão em idiomas diferentes do português ou possuem uma linguagem de difícil compreensão, em desacordo com o item 12.13.2 da NR-12. Recomenda-se a tradução dos manuais para o português e o uso de uma linguagem mais clara para melhorar a compreensão por parte dos trabalhadores.

-