Information

Auftrag

-

CL.Service-Nr.

-

Auftrags Nr.

-

Ticket - Nr. + Projekt Nr. eintragen

Seriennummer

-

Serien - Nr. / (Geräte/Kom.-Nr.)

-

Inventar - Nr. / Equipment - Nr.

-

Auftragsumfang

- DGUV - 108-007

- DGUV - V3

Techniker

-

L.T.G Techniker

-

Datum

Kunden / Technische Information

Kundeninformationen

-

Kunde

-

Ansprechpartner

Geräteinformationen

-

Gerätestandort (z.B. "Halle 23")

-

Baujahr

-

Geräte Außenmaße: Br x T x H (mm):

-

Geräte Nutzmaße: Br x T x H (mm):

-

Typ Bezeichnung

-

Anzahl Tablare / Träger

-

Schaltplan - Nr.

Motor

-

Motoranzahl - Typ

-

Motorsteuerung:

-

Stromaufnahme Motor

-

Frequenzumformer - Typ

Software

-

Gerätesteuerung:

-

Bedienpanel

-

Software-Version:

Betriebszeiten

-

Datum des letzten Service:

-

Betriebsstunden:

-

Zyklen

DGUV Regel 108-007 Prüfung (bisher: BGR 234)

Geräte Prüfung

-

DGUV Regel 108-007 Prüfung (BGR234) durchführen?

-

Lagersystem

-

Hersteller

- L.T.G

- Jungheinrich

- Kardex

- Megamat

- SSI Schäfer

- Hänel

- Zippel

- Zambelli

- Schwab

- Apfel

- Modula

- Thyssen

- Intertex

- Lista

- Electrolux Constructor

- Anderer

-

Gerätetyp

- Shuttle XP250

- Shuttle XP500

- Shuttle XP700

- Shuttle XP1000

- Shuttle XPlus

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- L - Serie XLD

- L - Serie SSD / HSD

- L - Serie L250

- L - Serie L500

- L - Serie L700

- L - Serie L1000

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- MA25

- MA25D

- MA50

- MA50D

- MA75

- MA75D

- MC25

- MC25D

- MC50

- MC50D

- MC75

- MC75D

- MX25

- MX25D

- MX50

- MX50D

- MX75

- MX75D

- ML25

- ML25D

- ML50

- ML50D

- ML75

- ML75D

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

- EM - 35

- EM - 75

- E - 5114

- E - 5417

- IM - VHO - 4.1

- IM - VN - 1.1

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

- 1900S

- 1900L

- 2500S

- 2500L

- 3100S

- 3100L

- 4100S

- 4100L

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

-

Hersteller / Modell

- L.T.G

- Jungheinrich

- Kardex

- Megamat

- SSI Schäfer

- Hänel

- Zippel

- Zambelli

- Schwab

- Apfel

- Modula

- Thyssen

- Intertex

- Lista

- Electrolux Constructor

- Anderer

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- Typ 130

- Typ 138

- Typ 140

- Typ 150

- Typ 406

- Typ 1046

- Typ 2066

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- EM - 35

- EM - 75

- E - 5114

- E - 5417

- IM - VHO - 4.1

- IM - VN - 1.1

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

- Rotomat 200-970

- Rotomat 600

- Rotomat 936

- Rotomat 946

- Rotomat 950

- Rotomat 950S

- Rotomat 956

- Rotomat 970

- Rotomat 980

- Rotomat 980D

- Rotomat 985

- Rotomat 985S

- Rotomat 986

- Rotomat 990

- Rotomat 900/100

- Rotomat 900/115

- Rotomat 900/125

- Anderer

-

Gerätetyp eintragen

-

Lagersystem

-

Hersteller / Modell

- L.T.G

- Jungheinrich

- Kardex

- Megamat

- SSI Schäfer

- Hänel

- Zippel

- Zambelli

- Schwab

- Apfel

- Modula

- Thyssen

- Intertex

- Lista

- Electrolux Constructor

- Anderer

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- Shuttle XP250

- Shuttle XP500

- Shuttle XP700

- Shuttle XP1000

- Shuttle XPlus

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- 1900S

- 1900L

- 2500S

- 2500L

- 3100S

- 3100L

- 4100S

- 4100L

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

- MA25

- MA25D

- MA50

- MA50D

- MA75

- MA75D

- MC25

- MC25D

- MC50

- MC50D

- MC75

- MC75D

- MX25

- MX25D

- MX50

- MX50D

- MX75

- MX75D

- ML25

- ML25D

- ML50

- ML50D

- ML75

- ML75D

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- L - Serie XLD

- L - Serie SSD / HSD

- L - Serie L250

- L - Serie L500

- L - Serie L700

- L - Serie L1000

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

1.1 Warn- und Hinweisschilder (Sichtprüfung)

-

Alle Schilder und Aufkleber ordnungsgemäße Anbindung und Lesbarkeit prüfen

-

Typenschild / Betriebsanweisung / Kurzbetriebsanleitung

-

Verbotsschild auf der Geräteabdeckung (wenn zugänglich)

-

Verbotsschild: Mitfahrverbot in Entnahme

-

Aufkleber Sick "Wichtiger Hinweis"

-

Motoraufkleber

1.2 Verkleidungen, Front- / Wartungsklappen, Servicetüren

-

Optischer Eindruck (Ausbeulungen)

-

Funktion der Schlösser / Verriegelungen

1.3 Sicherheitseinrichtungen - Funktion, Befestigung, Zustand

-

Gerätehauptschalter

-

Not-Aus-Taster (Melden falls nicht installiert!)

-

Personenschutzlichtschranken / Sicherheitslichtgitter

-

Typ

-

Isolierung aktiver Teile

-

Sicherheitsschalter Schiebetür (en)

-

Funktion seitliche Schwenkklappen

-

Kettenanschlag oder Wippe

-

Sicherungs- und Hilfsseil (wenn vorhanden) auf Zustand und Sauberkeit prüfen / Austauschdatum prüfen

-

Die untere und obere Befestigung spätestens alle zwei Jahre auf festen Sitz und Beschädigungen prüfen (falls vorhanden)

-

Hardtop oben/unten

1.4 Lampen und Beleuchtungseinrichtungen - Funktion und Befestigung

-

Frontbeleuchtung, Entnahmebeleuchtung

-

Positionsanzeige, Lampenleiste, Tiefenanzeige

-

Kontrollleuchten

1.5 Service-Verkleidungen oben

-

sichere Befestigung / Verschraubungen von außen prüfen

2 Gerätemechanik Prüfung

2.1 Geräteaufstellung

-

Ausrichtung: rechtwinklig, senkrecht/waagerecht;

-

Verankerung

2.2 Schiebetüren / Gerätetüren (falls vorhanden)

-

Befestigung / Verschleiß - Zahnriemen / Gurt / Seil

-

Korrekte Position offen/geschlossen: Endschalterfunktion, Türendanschlag

-

Führungsteile auf Zustand, Leichtigkeit / Geräusche prüfen (evtl. Schmieren)

-

Funktion des Schlosses / Verriegelung

3 Liftantrieb

-

Antriebswelle / Lager / Kettenräder / Spannsätze / Kupplungen auf festen Sitz prüfen

-

Antriebsräder / Lager auf Verschleiß prüfen

-

Riemen / Ketten / Seile prüfen (Zustand / Befestigung / Spannung / Verschleiß) / Seil-Ablegereife beachten

-

Inkrementalgeber: Prüfung der Funktion, Befestigung, Zustand und Abschirmung

-

Getriebemotor vertikal (Zustand / Befestigung / Dichtigkeit / Bremsstaub)

-

Drehmomentstütze / Antriebsmotor auf festen sitz prüfen

-

Umlenkräder oben Sichtprüfung auf festen Sitz (evtl. Sicherungsringe und Bordscheiben)

-

Bremswiderstand reinigen

-

Antriebskette Schmieren (nur Megalifte)

4 Extraktor / Plattform / Hubbalken

-

Antriebswelle / Lager / Kettenränder / Spannsätze / Kupplungen auf festen Sitz prüfen

-

Spannung / Schmierung / Verschleiss / Befestigung der Extraktorketten / Horizontalauszugsketten

-

Kettenschlösser / Zahnriemen / Seile prüfen

-

Motor(en) auf Zustand / Befestigung / Dichtigkeit prüfen

-

Ausrichtung, Parallelität prüfen und Kipptest für mehrere Level ausführen

-

Mitnehmer- bzw. Extraktorfinger auf Parallelität und Halteposition prüfen

-

Encoder + Führungsklötze (Sichtprüfung)

-

Endabschalter vertikale Bewegung prüfen (oben/unten)

-

Induktive / optische / mechanische Schalter / Sensoren auf dem Extrakt prüfen hinsichtlich Funktion, Schaltabstände, Beschädigung, Befestigung und Verschmutzung

-

Endposition / Befestigung Näherungsschalter / Kontaktwinkel auf Hubbalken und Führungsschiene (oben/unten) prüfen

-

Führungsrollen / Gleitplatten / Laufrollen auf Abnutzung und Befestigung prüfen

-

Bitte Anzahl und genaue Position der Beschädigten Rollen angeben:

-

(Links) Anzahl / Position

-

(Rechts) Anzahl / Position

-

Zustand Mitnahmearm / Kurvenplatten (schmieren ggf. Reinigen) (Nur Megalift FSE)

5. Entnahmebereich

-

Prüfung der Rollen / Gleitleiste in Entnahme auf Verschleiß / Geräusche

-

Finger-Hold / Trägerstopp (wenn Tür geschlossen) - Funktionsprüfung (nicht Megaload)

-

Stopp-Position des Extraktors zum Entnahmeboden überprüfen, ggf. nachjustieren (aus beiden Richtungen)

-

Tablar- / Träger- / Behälter- Positionierung und Anschlag in der Entnahme

-

Höhenerfassung (Lichtgitter / Lichtschranken) prüfen - Funktion / Befestigung (Minimalhöhe und Raster) / Verschmutzung

-

Näherungsschalter / Endschalter (1S5) für Lichtgitter (SICK) / seitliche Schwenkklappen (Gängigkeit/Zustand) / Zentrierrollenschalter / Näherungsschalter im Entnahmeboden prüfen

5.1 Tablare / Träger / Behälter (Stichproben und Bedienerbefragung)

-

Prüfung auf Beschädigungen und Laufgeräusche

-

Gleittaschen oder -rollen / Tablarschuh / Mitnahmelöcher (Zustand)

Sichtprüfung der Geräteelektrik

6.1 Betriebsmittel, elektrische Bauteile

-

Zustand, unzulässige Veränderungen, Verschmutzung, Schäden, Kennzeichnung, Isolierung aktiver Teile

6.2 Leitungen / Kabelverlegung

-

Zustand, Verlegung, Befestigung, Schäden, Kennzeichnung (soweit einsehbar)

6.3 Schraub / Steck- u. Klemmverbindungen

-

Sichtprüfung auf festen Sitz, Verlegung, Verbindungen und Abschirmungen (soweit einsehbar)

6.4 Batterie

-

Prüfung, ggf. Austausch der Batterie (CPU, MM550 Speicherkarte)

-

Batteriewechsel (Aufkleber anbringen, evtl. Folgeaktivität)

6.5 Lüfter des FU / Steuerungsschublade / Schaltschrank

-

Funktionsprüfung und Filterreinigung

-

Hersteller / Modell

- L.T.G

- Jungheinrich

- Kardex

- Megamat

- SSI Schäfer

- Hänel

- Zippel

- Zambelli

- Schwab

- Apfel

- Modula

- Thyssen

- Intertex

- Lista

- Electrolux Constructor

- Anderer

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- Typ 130

- Typ 138

- Typ 140

- Typ 150

- Typ 406

- Typ 1046

- Typ 2066

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

-

Gerätetyp eintragen

-

Gerätetyp

- EM - 35

- EM - 75

- E - 5114

- E - 5417

- IM - VHO - 4.1

- IM - VN - 1.1

- Anderer

-

Gerätetyp eintragen

-

Gerätetyp

- Rotomat 200-970

- Rotomat 600

- Rotomat 936

- Rotomat 946

- Rotomat 950

- Rotomat 950S

- Rotomat 956

- Rotomat 970

- Rotomat 980

- Rotomat 980D

- Rotomat 985

- Rotomat 985S

- Rotomat 986

- Rotomat 990

- Rotomat 900/100

- Rotomat 900/115

- Rotomat 900/125

- Anderer

-

Gerätetyp eintragen

1.1 Warn- und Hinweisschilder

-

Alle Schilder und Aufkleber ordnungsgemäße Anbindung und Lesbarkeit prüfen

-

Typenschild / Betriebsanweisung / Kurzbetriebsanleitung

-

Motoraufkleber

1.2 Verkleidungen, Front- / Wartungsklappen, Servicetüren (Sichtprüfung)

-

Funktion der Schlösser / Verriegelungen

-

optischer Eindruck (Ausbeulungen)

-

Fotozellenabdeckungen auf festen Sitz prüfen

1.3 Sicherheitseinrichtungen - Funktion, Befestigung, Zustand

-

Gerätehauptschalter

-

Not-Aus-Taster (Melden falls nicht installiert!)

-

Personenschutzlichtschranken / Sicherheitslichtgitter

-

Überprüfung der Funktion des Personensicherheitslichtgitters mit Hilfe des Prüfstabes

-

Isolierung aktiver Teile

-

Montagehalterungen und Kabel befinden sich in gutem Zustand und sind richtig befestigt

-

Die Ausgänge des Sicherheitscontrollers sind richtig mit der Maschine verbunden

-

Sicherheitsschalter Schiebetür (en)

-

Sicherheitsschaltleiste/Schaltertyp bitte eintragen:

-

Handkurbel / Bremslüfter - Hebel am Aufbewahrungsort

-

Objektschutz-Lichtgitter / Fotozellen

-

Handkurbelabsicherung (nicht RS, nicht Megamate)

-

Absicherung Frontklappe / Wartungsklappe (nicht RS, nicht Megamate)

-

Melde- und Anzeigeeinrichtung (nur RS)

-

Sicherungen bzw. Leitungsschutzschalter: Zustand prüfen (nur RS)

1.4 Lampen und Beleuchtungseinrichtungen - Funktion und Befestigung

-

Frontbeleuchtung, Entnahmebeleuchtung

-

Positionsanzeige, Lampenleiste, Tiefenanzeige

-

Kontrollleuchten

1.5 Service-Verkleidungen oben

-

sichere Befestigung / Verschraubungen von außen prüfen

2 Gerätemechanik Prüfung

2.1 Geräteaufstellung

-

Ausrichtung: rechtwinklig, senkrecht/waagerecht;

-

Verankerung

-

Verankerung ist Pflicht

2.2 Schiebetüren / Gerätetüren (falls vorhanden)

-

Leichtigkeit / Geräusche (ggf. schmieren)

-

Nachlaufweg bei geöffneter Schiebetür

-

Korrekte Position offen/geschlossen: Endschalterfunktion, Türendanschlag (nicht RS)

-

Verschleiß der Türseile / -Gurte (nur Megamate ab Bj.'92 / Seilaustausch nach 5 Jahren)

-

Gummiprofil Entnahme: Verschleiß / Zustand; ggf Austausch melden (nur RS)

2.3 Träger / Fachboden

-

Zustand / Beschaffenheit, Durchbiegen, Neigung

-

Verschraubung, Befestigung (Stichproben)

-

Verriegelung bei Trägern mit Auszügen bzw. Schubladen

2.4 Tragsatzaufhängungen / Tragarme

-

Verschleiß / Spiel und Zustand

-

Schmierung (nicht Megamate, nicht RS)

-

Lage der Näherungsfahne (nicht Megamate, nicht RS)

2.5 Führungen, Führungsbogen (soweit einsehbar)

-

Verschleiß und Zustand

-

Kurvendurchlauf der Fachböden: Kontrolle des Kurvenspiels, ggf. nachfetten

2.6 Antriebskette

-

Kettenspannung prüfen; ggf. Nachspannen / Austausch melden

-

Spannrolle / Spannweg prüfen, ggf. nachspannen

-

Schmierung

2.6.1 Förderketten / Trägerketten

-

autom. Kettenspannung prüfen (Toleranz 4mm) (nicht RS)

-

Kettenspannung prüfen; ggf. Nachspannen / Austausch melden

-

Schmierung

2.7 Kettenrollen

-

Verschleiß, Befestigung und Zustand prüfen, ggf. Rollen fetten

2.7.1 Führungsrollen

-

Verschleiß, Befestigung und Zustand prüfen

2.8 Antriebs-, Motor- und Trägerkettenräder

-

Sichtprüfung auf Verschleiß (soweit einsehbar)

-

Lage auf der Welle kontrollieren

2.9 Wellen / Wellenschrauben

-

Sichtprüfung der Lage auf der Welle, Zustand / Verschleiß (soweit einsehbar)

-

Wellenschrauben: festen Sitz (Markierung/Nm), Zustand, Schraubensicherung (Sichtprüfung)

3 Sichtprüfung der Geräteelektrik

3.1 Betriebsmittel, elektrische Bauteile

-

Zustand, unzulässige Veränderungen, Verschmutzung, Schäden, Kennzeichnung, Isolierung aktiver Teile

-

Näherungsschalter

-

Melde- und Anzeigeeinrichtung

3.2 Leitungen / Kabelverlegung

-

Zustand, Verlegung, Befestigung, Schäden, Kennzeichnung (soweit einsehbar)

3.3 Schraub / Steck- u. Klemmverbindungen

-

Sichtprüfung auf festen Sitz, Verlegung, Verbindungen und Abschirmungen (soweit einsehbar)

3.4 Funktion und Befestigung einzelner Bauteile

-

Näherungsschalter / Encoder: Funktion, Befestigung, Position, Abstand zur Schaltfahne (nicht RS)

-

Melde- und Anzeigeeinrichtung (nur RS)

3.5 Motor / Antrieb

-

Zustand, Befestigung, Dichtigkeit

3.6 Motorsteuerung und Bremsfunktion

-

Gabellichtschranke: Fixierung / Sauberkeit

-

Luftspalt ist (mm) :

-

Luftspalt Soll(mm):

-

Einstellung Potentiometer

-

Bremsverhalten, Bremsabgleich

-

Motorschutzschalter: Zustand und Einstellwert prüfen (nur RS)

3.7 Betriebsspannungen

-

Einspeisungs- und Steuerspannung gemäß Schaltplan

3.8 Batterie

-

Prüfung der Steuerungsbatterie; ggf. Austausch melden

DGUV Vorschrift 3 Prüfung (ehem. BGV A3)

Die Messungen zur elektrischen Sicherheit an Anlagen müssen laut DGUV - V3 alle vier Jahre durchgeführt werden.

-

DGUV - V3 Prüfung durchführen?

Messgeräte

-

Messgeräte

- Fluke 1507 SN: 24620338

- Fluke 1520

- Fluke 1653 SN: 9447082

- Fluke 1654B SN: 3481548

- Fluke 1664 FC SN:3695099 / PCN6167

- anderes

-

Name

-

Messwertbereiche: 0,01 Ohm - Max. 500 Mega Ohm

Bsp1.: 0,005 - 0,019 Ohm (5-19 Milli Ohm) wird angezeigt als: 0,01 Ohm Bsp2.: 1 Giga Ohm => wird angezeigt als: >500 Mega Ohm

DGUV - V3 Prüfung

-

Prüfung nach

- Liftsystem

- Liftsystem SSD / HSD

- Liftsystem XLD

- P-Serie

- Megamat Paternoster

- Megamat Megalift

- Kardex Lift (Shuttle)

- Kardex Umlauf (SYS, IND)

- Hänel Rotomat (Paternoster)

- Hänel Lean-Lift (Lift)

- Andere (Messpunkte selbst eintragen)

Sichtprüfung

-

Verwendung und Vollständigkeit der richtigen Betriebsmittel

-

Betriebsmittel ohne sichtbare Schäden oder Mängel

-

Schutz der aktiven Teile durch Isolierung

-

Zustand der Schraub,- Klemm und Steckverbindungen

-

Überstrom - Schutzeinrichtungen

-

Schutzmaßnahme mit Schutzleiter

-

Dauerhafte Kennzeichnung der Betriebsmittel

-

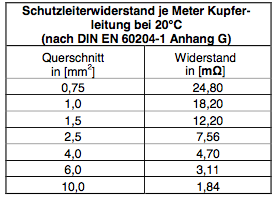

Es wird der Widerstand RLO in Ω zwischen PE-Klemme der Zuleitung und aufgelisteten, relevanten Punkten des Schutzleitersystems, mit einem Messstrom von mindestens 0,2 A und ungefähr 10 A, gemessen. Der gemessene Widerstand muss in dem Bereich liegen, der entsprechend der Länge, dem Querschnitt und dem Material des jeweiligen Schutzleiters zu erwarten ist (siehe Tabelle rechts). Zusätzlich wird pro Klemmstelle ein Widerstand von 5 mΩ addiert!

Grober Richtwert: Kleiner als 0,1 Ohm / 100 mili Ohm

1. Durchgehende Verbindung des Schutzleitersystems (VDE 0113/DIN EN 60204-1/18.2.2. Prüfung 1)

-

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in Ohm:

-

Ergebnis

Eingabeseite, Verkleidung - Links

-

Messwert in Ohm:

-

Ergebnis

Eingabeseite, Verkleidung - Rechts

-

Messwert in Ohm:

-

Ergebnis

Eingabeseite, Verkleidung - Nähe Hauptschalter

-

Messwert in Ohm:

-

Ergebnis

Antriebsmotor, PE Kontakt - Links (vertikal)

-

Messwert in Ohm:

-

Ergebnis

Antriebsmotor, PE Kontakt - Rechts (horizontal)

-

Messwert in Ohm:

-

Ergebnis

Arbeitsplatte

-

Messwert in Ohm:

-

Ergebnis

Steckdose, PE Kontakt - Barcode - Lesegerät

-

Messwert in Ohm:

-

Ergebnis

Steckdose, PE Kontakt - Drucker

-

Messwert in Ohm:

-

Ergebnis

Beleuchtung, PE Kontakt - Leuchte 1

-

Messwert in Ohm:

-

Ergebnis

Beleuchtung, PE Kontakt - Leuchte 2

-

Messwert in Ohm:

-

Ergebnis

Beleuchtung, PE Kontakt - Leuchte 3

-

Messwert in Ohm:

-

Ergebnis

Beleuchtung, PE Kontakt - Leuchte 4

-

Messwert in Ohm:

-

Ergebnis

Netzschalter Blende

-

Widerstand in Ohm:

-

Ergebnis

Tastaturgehäuse / Schwenkarm

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung / Lampengehäuse

-

Widerstand in Ohm:

-

Ergebnis

Steuerungsschublade / Abdeckung Steuerblech

-

Widerstand in Ohm:

-

Ergebnis

Lüfter

-

Widerstand in Ohm:

-

Ergebnis

Netzteil / Gehäuse

-

Widerstand in Ohm:

-

Ergebnis

Netzfilter / Gehäuse

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X1

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X2

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X3

-

Widerstand in Ohm:

-

Ergebnis

Liftmotor

-

Widerstand in Ohm:

-

Ergebnis

Schlittenmotor

-

Messwert U (PE) in V / R (Lo) in Ohm

-

Ergebnis

Motor Hubtür (Option)

-

Widerstand in Ohm:

-

Ergebnis

Motor autom. Behältervollauszug (Option)

-

Widerstand in Ohm:

-

Ergebnis

Rolltor (Option)

-

Widerstand in Ohm:

-

Ergebnis

Steckverbindung Behälter / Lagerplatz bei ekelt. Gerät (Option)

-

Widerstand in Ohm:

-

Ergebnis

Netzschalter Blende

-

Widerstand in Ohm:

-

Ergebnis

Tastaturgehäuse / Schwenkarm

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung / Lampengehäuse

-

Widerstand in Ohm:

-

Ergebnis

Steuerblech

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene

-

Widerstand in Ohm:

-

Ergebnis

Motor Hubtüre (Option)

-

Widerstand in Ohm:

-

Ergebnis

Motor autom. Behältervollauszug (Option)

-

Widerstand in Ohm:

-

Ergebnis

Rolltor (Option)

-

Widerstand in Ohm:

-

Ergebnis

Netzschalter Blende

-

Widerstand in Ohm:

-

Ergebnis

Tastaturgehäuse / Schwenkarm

-

Widerstand in Ohm:

-

Ergebnis

Frontgehäuse

-

Widerstand in Ohm:

-

Ergebnis

Steuerblech

-

Widerstand in Ohm:

-

Ergebnis

Lüfter

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung / Lampengehäuse

-

Widerstand in Ohm:

-

Ergebnis

Netzteil / Gehäuse

-

Widerstand in Ohm:

-

Ergebnis

Netzfilter / Gehäuse

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X1

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X2

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene X3

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor

-

Widerstand in Ohm:

-

Ergebnis

Elektrifiziertes Gerät (Option)

-

Widerstand in Ohm:

-

Ergebnis

-

Weitere

Bedienöffnung

Netzschalter Blende

-

Widerstand in Ohm:

-

Ergebnis

Tastaturgehäuse / Schwenkarm

-

Widerstand in Ohm:

-

Ergebnis

Frontgehäuse

-

Widerstand in Ohm:

-

Ergebnis

Steuerblech

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung / Lampengehäuse

-

Widerstand in Ohm:

-

Ergebnis

Hutschiene

-

Widerstand in Ohm:

-

Ergebnis

Erdungsbolzen - Rahmen

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste - Zuleitung

-

Widerstand in Ohm:

-

Ergebnis

Vertikalmotor

-

Widerstand in Ohm:

-

Ergebnis

Horizontalmotor

-

Widerstand in Ohm:

-

Ergebnis

Wippenmotor - FSE

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor - Hubtüre hinten, Master

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor - Hubtüre hinten, Slave 1

-

Widerstand in Ohm:

-

Ergebnis

Erdung - Plattform

-

Widerstand in Ohm:

-

Ergebnis

Erdungsbolzen - Steuerung Slave 1

-

Widerstand in Ohm:

-

Ergebnis

Lichtleiste

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor Schiebetür vorne, Master

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor Schiebetür vorne, Slave

-

Widerstand in Ohm:

-

Ergebnis

PE - Anschluss PC

-

Widerstand in Ohm:

-

Ergebnis

-

Erdungsbolzen - Rahmen

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste - Zuleitung

-

Widerstand in Ohm:

-

Ergebnis

Antriebsmotor

-

Widerstand in Ohm:

-

Ergebnis

Lichtleiste

-

Widerstand in Ohm:

-

Ergebnis

Sicherheitsgrenztaster Wartungsklappe

-

Widerstand in Ohm:

-

Ergebnis

Sicherheitsgrenztaster Tür 1 auf

-

Widerstand in Ohm:

-

Ergebnis

Sicherheitsgrenztaster Tür 1 zu

-

Widerstand in Ohm:

-

Ergebnis

PE-Anschluß Steckdose PC

-

Widerstand in Ohm:

-

Ergebnis

Antrieb Schiebetür Master

-

Widerstand in Ohm:

-

Ergebnis

Entnahme - Slave

Erdungsbolzen - Steuerung Slave

-

Widerstand in Ohm:

-

Ergebnis

Sicherheitsgrenztaster Tür 2 auf

-

Widerstand in Ohm:

-

Ergebnis

Sicherheitsgrenztaster Tür 2 zu

-

Widerstand in Ohm:

-

Ergebnis

Antrieb Schiebetür Slave

-

Widerstand in Ohm:

-

Ergebnis

PE-Anschluß PC

-

Widerstand in Ohm:

-

Ergebnis

Spartrafo

-

Widerstand in Ohm:

-

Ergebnis

Entnahme Master

Erdungsbolzen - Rahmen

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste - Zuleitung (Hutschiene)

-

Widerstand in Ohm:

-

Ergebnis

Erdungsbolzen - Steuerkastentür

-

Widerstand in Ohm:

-

Ergebnis

Hauptantrieb

-

Widerstand in Ohm:

-

Ergebnis

Trafopaket

-

Widerstand in Ohm:

-

Ergebnis

Servicesteckdose

-

Widerstand in Ohm:

-

Ergebnis

Tisch bei Stellplatzanzeige / TIC

-

Widerstand in Ohm:

-

Ergebnis

Funktionsprofil Beleuchtung

-

Widerstand in Ohm:

-

Ergebnis

Entnahme - Slave

Erdungsbolzen - Steuerung Slave

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste 400V - Zuleitung vom Master

-

Widerstand in Ohm:

-

Ergebnis

Erdungsbolzen - Steuerkastentür

-

Widerstand in Ohm:

-

Ergebnis

Servicesteckdose

-

Widerstand in Ohm:

-

Ergebnis

Tisch bei Stellplatzanzeige / TIC

-

Widerstand in Ohm:

-

Ergebnis

Funktionsprofil Beleuchtung

-

Widerstand in Ohm:

-

Ergebnis

Frequenzumrichter (1)

-

Widerstand in Ohm:

-

Ergebnis

Netzfilter FU (2)

-

Widerstand in Ohm:

-

Ergebnis

Lüfter (3)

-

Widerstand in Ohm:

-

Ergebnis

Rückwand (4)

-

Widerstand in Ohm:

-

Ergebnis

Netzfilter 230V (5)

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste X5:1 (6)

-

Widerstand in Ohm:

-

Ergebnis

Klemmleiste X3:5 (7)

-

Widerstand in Ohm:

-

Ergebnis

Stecker XS3:18 (8)

-

Widerstand in Ohm:

-

Ergebnis

Stecker XS2:5 (9)

-

Widerstand in Ohm:

-

Ergebnis

Netzteil 24V PE (10)

-

Widerstand in Ohm:

-

Ergebnis

KRMControl X18 (11)

-

Widerstand in Ohm:

-

Ergebnis

Maschinenverkabelung - Netzschalterblende

-

Widerstand in Ohm:

-

Ergebnis

Einspeisung

-

Widerstand in Ohm:

-

Ergebnis

Liftantrieb

-

Widerstand in Ohm:

-

Ergebnis

Extraktorantrieb

-

Gerätehöhe

- 2450 - 2750

- 2850 - 4250

- 4350 - 5650

- 5750 - 7050

- 7150 - 8450

- 8550 - 9850

- 9950 - 11250

- 11350 - 12650

- 12750 - 14050

- 14150 - 15450

- 15550 - 16850

- 16950 - 18250

- 18350 - 19650

- 19750 - 21050

- 21150 - 22450

- 22550 - 23850

- 23950 - 25250

- 25350 - 26650

- 26750 - 28050

- 28150 - 29450

- 29550 - 30850

-

Widerstand in Ohm:

-

Ergebnis

Bedienöffnung

Hubtürsteuerung

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung (-W1A)

-

Widerstand in Ohm:

-

Ergebnis

Beleuchtung

-

Widerstand in Ohm:

-

Ergebnis

-

Option Tablarvollauszug (TVA) anzeigen?

Steuerung TVA

-

Widerstand in Ohm:

-

Ergebnis

Antrieb TVA

-

Widerstand in Ohm:

-

Ergebnis

Hubtürsteuerung

-

Widerstand in Ohm:

-

Ergebnis

Hubtürantrieb

-

Widerstand in Ohm:

-

Ergebnis

2. Isolationswiderstandsprüfung (VDE 0113/DIN EN 60204-1/18.3)

-

Die Messung erfolgt in der Reihenfolge Schutzleiter (PE) gegen Neutralleiter (N) und dann Schutzleiter gegen alle Außenleiter (L1, L2, L3)

Vor der Messung:

- Hauptschalter ausschalten.

- CAN-Bus-Kabel der CPU abziehen.

- 24VDC Spannungsversorgung am OP abziehen.

- Messspannung U=500VDC einstellen. -

Grenzwert: mindestens 1 Mega Ohm

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkte + Widerstand in MEGA Ohm:

-

Ergebnis

X1: Klemmen 1.....4 ---> Q2, Q1 (Hauptschalter / Motor-Schutzschalter)

-

Widerstand in MEGA Ohm:

-

Ergebnis

Q2, Q1 ----> T1 (Transformer)

-

Widerstand in MEGA Ohm:

-

Ergebnis

Q2, Q1 ----> Netzteil

-

Widerstand in MEGA Ohm:

-

Ergebnis

-

* Optionale Ausrüstung

Q2, Q1 ----> *U1 Frequenzumformer (Eingang)

-

Widerstand in MEGA Ohm:

-

Ergebnis

K1 - K4... Motor - Leistungsschütze ---> M1 Antriebsmotor

-

Widerstand in MEGA Ohm:

-

Ergebnis

K1 - K4... Motor - Leistungsschütze ---> *M2 Antriebsmotor

-

Widerstand in MEGA Ohm:

-

Ergebnis

*U1 FU (Ausgang) / *Z3 Ausgangsfilter LINE ---> K1, K3

-

Widerstand in MEGA Ohm:

-

Ergebnis

*U1 FU (Ausgang) / *Z3 Ausgangsfilter LINE ---> K2, *K4

-

Widerstand in MEGA Ohm:

-

Ergebnis

Q2 Hauptschalter ---> Q1 Motor-Schutzschalter

-

Widerstand in MEGA Ohm:

-

Ergebnis

Q1 Motor-Schutzschalter ---> Transformator

-

Widerstand in MEGA Ohm:

-

Ergebnis

Q1 Motor-Schutzschalter ---> Motor-Lastschütz(-e)

-

Widerstand in MEGA Ohm:

-

Ergebnis

Motor-Lastschütz(-e) - > Antriebsmotor vertikal

-

Widerstand in MEGA Ohm:

-

Ergebnis

Motor-Lastschütz(-e) - > Antriebsmotor horizontal

-

Widerstand in MEGA Ohm:

-

Ergebnis

-

Messpunkt + Widerstand in MEGA Ohm:

-

Ergebnis

Zuleitung L1 -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Zuleitung L2 -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Zuleitung L3 -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Zuleitung N -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Vertikalmotor U -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Vertikalmotor V -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Vertikalmotor W -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Horizontalmotor U -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Horizontalmotor V -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Horizontalmotor W -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Wippenmotor U -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Wippenmotor V -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Wippenmotor W -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor U1 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor V1 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor W1 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor U2 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor V2 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Antriebsmotor W2 - PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Hauptantrieb M1: U -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Hauptantrieb M1: V -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Hauptantrieb M1: W -> PE

-

Widerstand in MEGA Ohm:

-

Ergebnis

Einspeisung L1

-

Messwert / Messpunkt: -K1.0:1 -> PE

-

Ergebnis

Einspeisung L2

-

Messwert / Messpunkt: -K1.0:3 -> PE

-

Ergebnis

Einspeisung L3

-

Messwert / Messpunkt: -K1.0:5 -> PE

-

Ergebnis

Einspeisung N (-Z2:L und –Z2:N trennen!)

-

Messwert / Messpunkt: -X1:1 -> PE

-

Ergebnis

Einspeisung 230V L –F2 (-Z2:L und –Z2:N trennen!)

-

Messwert / Messpunkt: -F2:2 -> PE

-

Ergebnis

Einspeisung 230V L -F3 (-Z2:L und –Z2:N trennen!)

-

Messwert / Messpunkt: -F3:2 -> PE

-

Ergebnis

Liftantrieb M1-V

-

Messwert / Messpunkt: -K1.1:1 -> PE

-

Ergebnis

Liftantrieb M1-U

-

Messwert / Messpunkt: -K1.1:3 -> PE

-

Ergebnis

Liftantrieb M1-W

-

Messwert / Messpunkt: -K1.1:5 -> PE

-

Ergebnis

Extraktorantrieb M2-V

-

Messwert / Messpunkt: -K1.2:1 -> PE

-

Ergebnis

Extraktorantrieb M2-U

-

Messwert / Messpunkt: -K1.2:3 -> PE

-

Ergebnis

Extraktorantrieb M2-W

-

Messwert / Messpunkt: -K1.2:5 -> PE

-

Ergebnis

Antriebe in Bedienöffnung

-

Messwert / Messpunkt: -K1.3:1 -> PE

-

Ergebnis

Antriebe in Bedienöffnung

-

Messwert / Messpunkt: -K1.3:3 -> PE

-

Ergebnis

Antriebe in Bedienöffnung

-

Messwert / Messpunkt: -K1.3:5 -> PE

-

Ergebnis

-

Option / Weitere Bedienöffnungen

Hubtürstuerung, Bedienöffnung

Hubtürantrieb M3-V

-

Messwert / Messpunkt: -K1:1 -> PE

-

Ergebnis

Hubtürantrieb M3-U

-

Messwert / Messpunkt: -K1:3 -> PE

-

Ergebnis

Hubtürantrieb M3-W

-

Messwert / Messpunkt: -K1:5 -> PE

-

Ergebnis

Beleuchtung

-

Messwert / Messpunkt: -X2:8 -> PE

-

Ergebnis

Vollauszugantrieb M4-V

-

Messwert / Messpunkt: -K1:1 -> PE

-

Ergebnis

Vollauszugantrieb M4-U

-

Messwert / Messpunkt: -K1:3 -> PE

-

Ergebnis

Vollauszugantrieb M4-W

-

Messwert / Messpunkt: -K1:5 -> PE

-

Ergebnis

3. Messung der Fehlerschleifenimpedanz (VDE 0113 / DIN EN 60204-1 / 18.2.2. Prüfung 2), Messung mit geeignetem Messgerät nach IEC 61557-3)

-

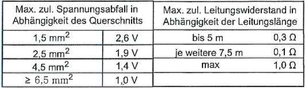

Es wird der Kurzschlussstrom von relevanten Punkten innerhalb der Anlage des Hauptstromkreises zum PE bzw. N ermittelt. Es muss mindestens ein Kurzschlussstrom in der Zuleitung erreicht werden, welcher ein sicheres Abschalten der Schutzeinrichtung innerhalb der Auslösezeit von 5 s (0,4 s bei Servicesteckdose) ermöglicht. Der minimal nötige Auslösestrom (IA) hängt von der Überstromschutzcharakteristik ab:

Entnahme - Master

Motor - (MP AN K1.0 - 1, 3, 5 (Größter Widerstandsmesswert zählt))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Funktionsprofil Beleuchtung - (MP: Phase (Buchse an linker Lampe))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

24V Spannungsversorgung(en) - (MP: Phase (direkt am Anschluss))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Servicesteckdose - (MP: Phase (direkt an Steckdose))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Entnahme - Slave

Klemmen der Zuleitung von Master - (MP: L1, L2, L3 (Größter Widerstandsmesswert zählt))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Funktionsprofil Beleuchtung - (MP: Phase (Buchse an linker Lampe))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

24V Spannungsversorgung(en) - (MP: Phase (direkt am Anschluss))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Servicesteckdose - (MP: Phase (direkt an Steckdose))

-

Messwert in Ohm:

-

Messwert in A

-

Ergebnis

Steuerschublade

-

Antrieb

Antrieb/FU 3kW - (MP An: K1.0 - 1, 3, 5)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Antrieb/FU 5kW - (MP An: K1.0 - 1, 3, 5)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Antrieb/FU 7.5kW - (MP An: K1.0 - 1, 3, 5)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Netzteil 1E - (MP An: Phase -G1:L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Netzteil ME - (MP An: Phase -G1:L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Netzfilter 230V 1E - (MP An: Phase -Z2:L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Netzfilter 230V ME - (MP An: Phase -Z2:L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Lüfter 1E - (MP An: Phase -EL1(2):L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Lüfter ME - (MP An: Phase -EL1(2):L)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Optionen 1E - (MP An: Klemme -X2:6)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

-

Option / Weitere Beleuchtung

Beleuchtung

Beleuchtung - (MP An: Klemme-X2:8)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Optionen ME - (MP An: Klemme -X2:6)

-

Z max / Schleifenimpedanz [in Ohm]

-

I A / Auslösestrom [in Ampere]

-

Ergebnis

Sonstiges

Sonstiges

-

Anzahl ausgetauschte Filtermatten

-

Bodenfreiraum / Steuerkasten / Filtermatte

-

Schaltplan / Betriebsanleitungen / Prüfbuch / andere spezifische Dokumente

-

Hilfsbetriebssystem? (nur für Lift auswählen)

-

Stellung 0 = Standartbetrieb (Sicherheitslichtgitter und Höhenmesslichtgitter aktiv) - Funktionsprüfung (Nur Shuttle XP, Megalif FSE)

-

Stellung I = Sicherheitsgitter deaktiviert - Zustimmtaster / Leuchtmelder - Funktionsprüfung

-

Stellung II = Höhenmesssystem deaktiviert - Funktionsprüfung

-

-

Baujahr vor dem 1.10.1988?

Umbau Geräte vor Bj. Oktober 1988

-

⚠️ Geräte mit Bj. vor dem 01.10.1988 entsprechen ohne Anpassungen nicht mehr den gültigen Sicherheitsbestimmungen - bitte zutreffendes Ankreuzen:

-

Der Betreiber wurde darüber informiert

-

Umbausatz A erforderlich

-

Umbausatz A und B erforderlich (Gerät mit Schubladen)

-

Steuerungsumbau erforderlich

Funktionstest der gesamten Maschine nach Abschluss aller Prüfungen

-

Alle Werkzeuge und Hilfsmittel wurden entfernt (Textilseil, Sicherungsteile etc.)

-

Anwahl verschiedener Fachböden, Tablare / Träger / Behälter

-

Anzeige der Tablar- / Trägernummer im Display

-

Kantenschutz-Lichtschranke der Blende auf Funktion prüfen

-

auf Lagergeräusche achten (in beide Laufrichtungen)

-

Anlauf, Stoppverhalten / Stoppversatz / Haltehöhe / Schleichweg

-

Stopp-Position

-

Dauerlauftest

-

Einlagerung (Sorgfalt, Zuladung, Unlast, Absicherung) Stichproben, einfacher Zugang zur Maschine - Kunden auf erforderliche Aktion direkt ansprechen

-

ist der Bediener ausreichend mit der Maschine vertraut (unterwiesen) (evtl. Nachfolgeaktivität erstellen)

Unterschriften

DGUV Regel 108-007 Prüfung (Bisher: BGR 234)

-

DGUV Regel 108-007 Prüfung Durchgeführt?

-

Prüfungsbefund:

-

Nächste Prüfung / gültig bis (Monat / Jahr)

DGUV Vorschrift 3 Prüfung (Ehem. BGV A3)

-

DGUV-V3 Durchgeführt?

-

Prüfungsbefund:

-

Nächste Prüfung / gültig bis (Monat / Jahr)

Auftragsbestätigung:

-

Terminaufkleber "Wartung" / "Prüfung der elektrischen Sicherheit" mit Prüfdatum angebracht!, Prüfbuch eingetragen, Servicefälligkeiten zurückgesetzt (wenn zutreffend)

-

Vereinbarung mit dem Betreiber: festgestellte Mängel beseitigen

-

Angebot an:

-

Die Wartungsarbeiten / Sicherheitsüberprüfung wurde zu unserer Zufriedenheit ausgeführt

und die Maschine funktionsfähig übernommen. Die Angaben dieses Serviceprotokolls

werden zur Kenntnis genommen und bestätigt. -

Unterschrift L.T.G - Techniker

-

Unterschrift Betreiber (Abt. / Ansprechpartner)