Informações gerais

-

Máquina

undefined

-

-

Add media

-

Setor

-

Data da visita

-

Elaborado por

-

Pessoas Presentes

Diagnóstico

1. Inventário do Equipamento

-

Foto da máquina

-

Tipo

-

Fabricante

-

Modelo

-

Capacidade

-

Tensão de Alimentação

-

Tensão de comando

-

Nº Série

-

Ano de Fabricação

-

Sistema de alimentação de matéria prima

-

Foto da placa de identificação

Categoria de Risco (NBR 14153)

-

Severidade do ferimento

-

Frequência e tempo de exposição

-

Possibilidade de evitar o perigo

Hazard Rating Number (HRN)

-

HRN = PO x FE x DPH x NP

-

PO (Probabilidade de Ocorrência)

- 0,033 – Quase impossível;

- 1 – Altamente improvável;

- 1,5 – Improvável;

- 2 – Possível;

- 5 – Alguma chance;

- 8 – Provável;

- 10 – Muito provável;

- 15 – Certeza.

-

FE (Frequência de Exposição)

- 0,5 – Anualmente;

- 1 – Mensalmente;

- 1,5 – Semanalmente;

- 2,5 – Diariamente;

- 4 – Em termos de hora;

- 5 – Constante.

-

DPH (Grau de Severidade do Dano)

- 0,1 – Arranhão / Escoriação;

- 0,5 – Dilaceração / Corte / Enfermidade leve;

- 1 – Fratura leve de ossos;

- 2 – Fratura grave de ossos;

- 4 – Perda de 1 ou 2 dedos;

- 8 – Amputação de perna, mão / perda parcial da audição ou visão;

- 10 – Amputação de 2 pernas ou mãos / perda parcial da audição ou visão em ambos ouvidos e olhos;

- 12 – Enfermidade permanente;

- 15 – Fatalidade.

-

NP (Número de Pessoas Expostas)

-

Resultado HRN

2. Arranjo físico e instalações

-

Nos locais de instalação de máquinas e equipamentos, as áreas de circulação devem ser <br>devidamente demarcadas e em conformidade com as normas técnicas oficiais.

-

A empresa deve sinalizar as áreas de circulação com a demarcação na cor amarela ou branca, demarcando as áreas de risco e as áreas autorizadas para circulação dos Trabalhadores em segurança.

-

As vias principais de circulação nos locais de trabalho e as que conduzem às saídas devem ter, no <br>mínimo, 1,20 m (um metro e vinte centímetros) de largura.

-

As áreas de circulação dos Trabalhadores deverá respeitar o mínimo previsto em Norma, ou seja de 1,2 m. É válido também lembrar que as áreas onde ocorrem a movimentação de funcionários não deve ocorrer, concomitantemente, circulação de máquinas e equipamentos

-

As áreas de circulação devem ser mantidas permanentemente desobstruídas.

-

Na medida do possível a empresa deve manter as áreas de circulação dos trabalhadores totalmente desobstruídos, de modo tal que não provoquem risco de Quedas do mesmo nível outro pessoas no ambiente de trabalho.

-

Os materiais em utilização no processo produtivo devem ser alocados em áreas especificas de <br>armazenamento, devidamente demarcadas com faixas na cor indicada pelas normas técnicas oficiais ou sinalizadas quando se tratar de áreas externas.

-

A empresa deve providenciar um local para que as ferramentas utilizadas no processo produtivo, bem como os materiais utilizados nas máquinas e nos equipamentos estejam devidamente sinalizados em locais adequados que não ofereçam riscos aos Trabalhadores

-

Os espaços ao redor das máquinas e equipamentos devem ser adequados ao seu tipo e ao tipo de <br>operação, de forma a prevenir a ocorrência de acidentes e doenças relacionados ao trabalho.

-

Por definição indicamos para que o espaço entre as máquinas seja de no mínimo 80 cm, sendo que o adequado indicamos 1,20m

-

A distância mínima entre máquinas, em conformidade com suas características e aplicações, deve <br>garantir a segurança dos trabalhadores durante sua operação, manutenção, ajuste, limpeza e inspeção, e permitir a movimentação dos segmentos corporais, em face da natureza da tarefa.

-

Naturalmente cada máquina e equipamento necessita ser analisado para que as partes móveis ou perigosas estejam sob controle. Porém nós indicamos que a distância entre as máquinas seja de pelo menos um metro e vinte, em decorrência de nossa inspeção no ambiente de trabalho

-

As áreas de circulação e armazenamento de materiais e os espaços em torno de máquinas devem ser projetados, dimensionados e mantidos de forma que os trabalhadores e os transportadores de <br>materiais, mecanizados e manuais, movimentem-se com segurança.

-

Indicamos para que as áreas de circulação e armazenamento de materiais em torno das Máquinas, tem uma distância mínima de um metro e vinte.

-

Os pisos dos locais de trabalho onde se instalam máquinas e equipamentos e das áreas de circulação devem:

-

Ser nivelados e resistentes às cargas a que estão sujeitos.

-

A circulação dos trabalhadores devem ocorrer em pisos que estejam nivelados e sem degraus que não estejam devidamente sinalizados

-

Ser mantidos limpos e livres de objetos, ferramentas e quaisquer materiais que ofereçam riscos de <br>acidentes;

-

As ferramentas utilizadas não devem estar dispostas em locais que não sejam apropriados ou que possam ocasionar riscos de tropeções ou queda dos Trabalhadores.

-

As ferramentas utilizadas no processo produtivo devem ser organizadas e armazenadas ou <br>dispostas em locais específicos para essa finalidade.

-

Eu também te indicado que a empresa fornece caixas de ferramentas para os trabalhadores, bem como local apropriado para o seu armazenamento, de modo tal que essas não fiquem desorganizadas ou jogadas próximo a máquinas e equipamentos vindo ao ocasionar acidentes.

-

As máquinas estacionárias devem possuir medidas preventivas quanto à sua estabilidade, de modo <br>que não basculem e não se desloquem intempestivamente por vibrações, choques, forças externas <br>previsíveis, forças dinâmicas internas ou qualquer outro motivo acidental.

-

Os pontos de fixação das máquinas e dos equipamentos ao solo, devem ser fixados conforme projeto do fabricante. Por isso faz necessário que as máquinas e equipamentos estacionários possuem a fixação ao piso de modo que não basculem ou se desloquem em seu funcionamento

-

Ter características de modo a prevenir riscos provenientes de graxas, óleos e outras substâncias e <br>materiais que os tornem escorregadios; e

-

Todos os pontos de vazamento de óleos, graxas, água, entre outras substâncias que promovam o ambiente escorregadio ou com risco de queda, devem ser sanados pelo departamento de manutenção, principalmente tendo em vista que essas situações podem provocar risco de queda aos Trabalhadores

-

A instalação das máquinas estacionárias deve respeitar os requisitos necessários fornecidos pelos <br>fabricantes ou, na falta desses, o projeto elaborado por profissional legalmente habilitado, em especial quanto à fundação, fixação, amortecimento, nivelamento, ventilação, alimentação elétrica, pneumática e hidráulica, aterramento e sistemas de refrigeração.

-

O manual de instalação da máquina e do equipamento deve ser respeitado conforme definições do fabricante, devendo a empresa inclusive registrar com fotos a instalação do mesmo para eventuais consultas.

-

Nas máquinas móveis que possuem rodízios, pelo menos dois deles devem possuir travas.

-

Os rodízios devem estar travados para evitar a movimentação do maquinário durante a sua operação

-

As máquinas, as áreas de circulação, os postos de trabalho e quaisquer outros locais em que possa haver trabalhadores devem ficar posicionados de modo que não ocorra transporte e movimentação aérea de materiais sobre os trabalhadores.

-

É permanentemente proibido que os trabalhadores permaneçam embaixo de cargas que estejam sendo suspensas ou movimentadas, portanto além do isolamento da área, os trabalhadores devem ser orientados quanto ao risco de queda desses objetos enfatizando o risco grave e iminente. Cabe sempre é operador cuidar para que a movimentação ocorra da forma adequada, e nos casos de haver necessidade de auxílio, estas devem ser através de cordas para direcionar a movimentação do objeto, devendo os funcionários permanecerem a uma distância de duas vezes e meia o tamanho do objeto içado.

3. Instalações e dispositivos elétricos

-

As instalações elétricas das máquinas e equipamentos devem ser projetadas e mantidas de modo a prevenir, por meios seguros, os perigos de choque elétrico, incêndio, explosão e outros tipos de acidentes, conforme previsto na NR 10.

-

Faz necessário que a empresa adeque e as condições de risco elétrica apresentadas os registros fotográficos que segue.

-

Devem ser aterrados, conforme as normas técnicas oficiais vigentes, as instalações, carcaças, invólucros, blindagens ou partes condutoras das máquinas e equipamentos que não façam parte dos circuitos elétricos, mas que possam ficar sob tensão.

-

Devem haver nas máquinas e nos equipamentos pontos de aterramento que evitam a Fuga de eletricidade podendo provocar riscos aos Trabalhadores. É válido também lembrar que a empresa deve providenciar o diagrama unifilar da parte elétrica e alimentação das Máquinas, bem como Laudo de aterramento com a certificação emitida pelo engenheiro eletricista responsável pela máquina ou equipamentos.

-

As instalações elétricas das máquinas e equipamentos que estejam ou possam estar em contato direto ou indireto com água ou agentes corrosivos devem ser projetadas com meios e dispositivos que garantam sua blindagem, estanqueidade, isolamento e aterramento, de modo a prevenir a ocorrência de acidentes.

-

Conforme pode ser verificado nos registros fotográficos, a empresa providencia a resolução do vazamento de água, ou a instalação de Equipamentos elétricos blindados contra o contato de água que possam vir a ocasionar acidente aos Trabalhadores.

-

Os condutores de alimentação elétrica das máquinas e equipamentos devem atender aos seguintes requisitos mínimos de segurança:

-

Localização de forma que nenhum segmento fique em contato com as partes móveis ou cantos vivos;

-

Os condutores das máquinas e equipamentos, devem estar sempre em locais que não provoquem rompimento ou contato com quantos vivos ou abrasivos.

-

Facilitar e não impedir o trânsito de pessoas e materiais ou a operação das máquinas;

-

As passagens de fios devem estar protegidas ou, na medida do possível, devem ser através de dutos subterrâneos que eliminem o risco do trabalhador tropeçar. Naturalmente a empresa também pode optar em fazer as passagens de fio por meios aéreos.

-

Os quadros de energia das máquinas e equipamentos devem atender aos seguintes requisitos mínimos de segurança:

-

Possuir porta de acesso, mantida permanentemente fechada;

-

Os quadros de energia elétrica, das máquinas e do estabelecimento, devem possuir trancas, fechaduras ou similares que impeçam que trabalhadores sem a devida autorização tenho acesso a zonas de risco elétrico.

-

Possuir sinalização quanto ao perigo de choque elétrico e restrição de acesso por pessoas não autorizadas;

-

Nos painéis de comandos elétricos, e nos quadros de energia elétrica da empresa, Devem haver placa de sinalização apontando o risco de morte por choque elétrico, bem como também deve ter uma orientação específica que, apenas funcionários autorizados possui autorização para realização desta atividade. E também valido lembrar que a empresa deve promover uniformes específicos para os trabalhadores que realizam atividades com energia elétrica, este uniforme deverá ser dimensionado conforme o risco elétrico, e também servirá para que os demais trabalhadores tenham ciência dos funcionários autorizados a realizarem atividades com energia elétrica, pois além de ferramentas específicas também necessitam de treinamentos para a atividade.

-

Ser mantidos em bom estado de conservação, limpos e livres de objetos e ferramentas;

-

Visando a prevenção de incêndios, faz necessário que os quadros de energia elétrica da máquina, e do estabelecimento, estejam sempre limpos e livres de objetos e ferramentas, devendo estes possuírem local apropriado para o seu armazenamento

-

As máquinas e equipamentos devem possuir dispositivo protetor contra sobretensão quando a elevação da tensão puder ocasionar risco de acidentes.

-

Os Dispositivos de Proteção contra Surtos são equipamentos desenvolvidos para detectar a presença de sobretensões transitórias na rede e drená-las para o sistema de aterramento antes que atinjam os equipamentos eletroeletrônicos. Recomendado para proteção de entradas e saídas digitais de CLP's, bombas de combustível, instrumentação e controle, relés digitais, soft started, comando de portão eletrônico, entre outros sensores existentes. Aplicações em sinais analógicos: Recomendado para proteção de entradas e saídas analógicas de célular de cargas, CLP's, CCMs, sistemas de sinalização, bombas de combustível, instrumentação e controle, medidores de vazão, temperatura, velocidade, nível, laços de incêndio entre outros sensores existentes.

-

Quando a alimentação elétrica possibilitar a inversão de fases de máquina que possa provocar acidentes de trabalho, deve haver dispositivo monitorado de detecção de seqüência de fases ou outra medida de proteção de mesma eficácia.

-

A máquina e equipamento, caso possua sistemas de inversor de fase, deve possuir sistema que faça o controle para verificar a proteção necessária do sistema.

-

São proibidas nas máquinas e equipamentos:

-

A utilização de chave geral como dispositivo de partida e parada;

-

É proibido que a máquina ou equipamento opere através de um único acionamento, ou seja uma chave geral como dispositivo de partida e parada.

4. Dispositivos de partida, acionamento e parada

-

Os dispositivos de partida, acionamento e parada das máquinas devem ser projetados, selecionados e instalados de modo que:

-

Não se localizem em suas zonas perigosas;

-

Os dispositivos de partida e parada das máquinas devem estar posicionados em local de fácil acesso e sem que o trabalhador tenha que se expor a condição de risco para acionar-los

-

Possam ser acionados ou desligados em caso de emergência por outra pessoa que não seja o operador;

-

É importante que máquinas possuam não apenas um ponto de instalação de botão de emergência, mas sim que estejam distribuídos ao menos três em toda a extensão do maquinário. Naturalmente equipamentos de pequeno porte a instalação de um único botão pode ser suficiente, mas para critério de segurança indicamos sempre a instalação mínima de pelo menos dois botões emergência

-

Impeçam acionamento ou desligamento involuntário pelo operador ou por qualquer outra forma <br>acidental;

-

As áreas de circulação onde ocorre a movimentação dos Trabalhadores, deve proporcionar a passagem desses sem que aconteça o acionamento involuntário dos botões de emergência ou dos acionamentos do equipamento.

-

O acionamento e o desligamento simultâneo por um único comando de um conjunto de máquinas e equipamentos ou de máquinas e equipamentos de grande dimensão devem ser precedidos de sinal sonoro de alarme.

-

Será necessário a instalação de dispositivo sonoro que avisou aos trabalhadores que o maquinário irá entrar em funcionamento. Indicamos que esse dispositivo sonoro passa o acionamento através de cinco sinais sonoros distintos de quaisquer outros presentes na empresa, sendo que o período para seu funcionamento e iniciar será de no mínimo 10 segundos.

-

Os comandos de partida ou acionamento das máquinas devem possuir dispositivos que impeçam seu funcionamento automático ao serem energizadas.

-

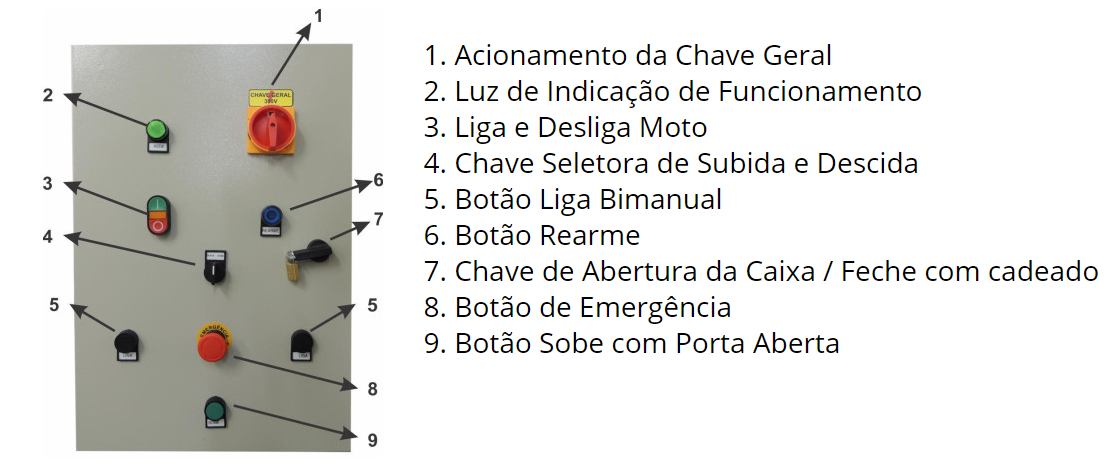

O painel de comando das máquinas e dos equipamentos devem possuir no mínimo os seguintes itens:

Acionamento de chave geral, luzes que indiquem o seu funcionamento, liga e desliga o equipamento, chave seletora, botão de rearme, chave de abertura do painel com possibilidade de instalar cadeado, botão de emergência e eventualmente podem haver botões para controle manual e botões para o controle e regulagem de máquinas. -

Os componentes de partida, parada, acionamento e outros controles que compõem a interface de operação das máquinas devem:

-

Operar em extra-baixa tensão de até 25V (vinte e cinco volts) em corrente alternada ou de até 60V (sessenta volts) em corrente contínua; e

-

Os botões de comando das máquinas e dos equipamentos devem estar interligados a transformadores de extra baixa tensão, evitando assim que o trabalhador tenha contato com a energia de comando do equipamento, que variam entre 110 e 380 volts.

5. Dispositivos de parada de emergência

-

As máquinas devem ser equipadas com um ou mais dispositivos de parada de emergência, por meio dos quais possam ser evitadas situações de perigo latentes e existentes.

-

Toda máquina e equipamento deve possuir botão de emergência, fato já relatado anteriormente. Indicamos sempre para quem presa instale ao menos dois botões de emergência, sendo que em máquinas de grandes extensões a instalação de um botão de emergência a cada 5m percorridos.

-

Os dispositivos de parada de emergência devem ser posicionados em locais de fácil acesso e <br>visualização pelos operadores em seus postos de trabalho e por outras pessoas, e mantidos <br>permanentemente desobstruídos.

-

Indicamos que onde sejam instalados os botões de emergência, tenho placas de identificação de forma chamar a atenção do Trabalhador em caso de qualquer sinistro.

-

Os dispositivos de parada de emergência devem:

-

Ser selecionados, montados e interconectados de forma a suportar as condições de operação previstas, bem como as influências do meio;

-

Os botões de emergência devem estar interconectados, de forma que quando qualquer um destes que forem acionados, ocorrerá a interrupção e paralisação do maquinário por completo, inclusive esteiras, e outros meios de transportes.

-

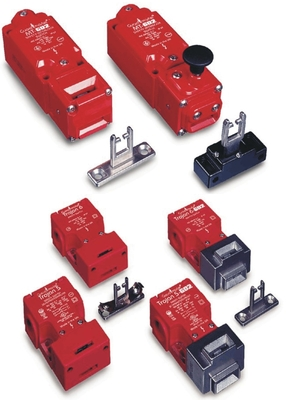

Ser mantidos sob monitoramento por meio de sistemas de segurança; e

-

CONTROLE PARADA EMERGENCIA CP-D, São equipamentos que fazem a supervisão de circuitos que garantem a segurança do equipamento/sistema e do operador.

-

O acionamento do dispositivo de parada de emergência deve também resultar na retenção do acionador, de tal forma que quando a ação no acionador for descontinuada, este se mantenha retido até que seja desacionado.

-

Os botões de emergência quando acionados, devem ficar posicionados retidos, até que o trabalhador e gire-o para que retorne a posição normal

-

Quando usados acionadores do tipo cabo, deve-se:

-

Utilizar chaves de parada de emergência que trabalhem tracionadas, de modo a cessarem automaticamente as funções perigosas da máquina em caso de ruptura ou afrouxamento dos cabos;

-

As chaves de parada de emergência do tipo cabo, devem estar sempre bem esticadas de modo que o seu acionamento aconteça ao ocorrer o contato com este tipo de dispositivo de emergência. É muito importante que o trabalhador sempre Verifique se os cabos não estão com risco de ruptura e o dispositivo para que mantenha-o este caso esteja em perfeitas condições de uso

-

As chaves de parada de emergência devem ser localizadas de tal forma que todo o cabo de acionamento seja visível a partir da posição de desacionamento da parada de emergência.

-

Os dispositivos de parada de emergência do tipo cabo, devem estar posicionados em locais de risco e devem possuir cores distintas com as demais do maquinário, de modo que seja possível que o trabalhador identifique facilmente o dispositivo de segurança. É indicado também que a extensão deste cabo de emergência, tenham placas de sinalização fixadas nele para que os trabalhadores fiquem familiarizados com o dispositivo de segurança

-

A parada de emergência deve exigir rearme, ou reset manual, a ser realizado somente após a <br>correção do evento que motivou o acionamento da parada de emergência.

-

A parada de emergência ela deve estar monitorada por relé de segurança e também por sistema de rearme, e os itens que seguem registros fotográficos devem ser seguidos

-

A localização dos acionadores de rearme deve permitir uma visualização completa da área <br>protegida pelo cabo.

-

O circuito elétrico do comando da partida e parada do motor elétrico de máquinas deve possuir, no mínimo, dois contatores com contatos positivamente guiados, ligados em série, monitorados por interface de segurança ou de acordo com os padrões estabelecidos pelas normas técnicas nacionais vigentes e, na falta destas, pelas normas técnicas internacionais, se assim for indicado pela análise de risco, em função da severidade de danos e freqüência ou tempo de exposição ao risco.

6. Sistemas de segurança

-

As zonas de perigo das máquinas e equipamentos devem possuir sistemas de segurança, caracterizados por proteções fixas, proteções móveis e dispositivos de segurança interligados, que <br>garantam proteção à saúde e à integridade física dos trabalhadores.

-

Conforme registros fotográficos apresentados, para visitar os pontos destacados sejam protegidos através de proteções fixas e móveis. Todos os dispositivos de proteção móveis deverão estar interligados à sistema de monitoramento de segurança, que garante a proteção e a integridade lista dos Trabalhadores

-

Os sistemas de segurança devem ser selecionados e instalados de modo a atender aos seguintes requisitos:

-

Manterem-se sob vigilância automática, ou seja, monitoramento, de acordo com a categoria de segurança requerida, exceto para dispositivos de segurança exclusivamente mecânicos; e

-

As proteções de segurança, assim como os botões de emergência, devem estar interligados ao sistema de vigilância automática da máquina, que apontará os distúrbios relacionados a processos locais de risco do equipamento. Abaixo apresentamos alguns itens que devem compor a proteção do equipamento em relação a sua vigilância automática.

-

As máquinas e equipamentos dotados de proteções móveis associadas a dispositivos de intertravamento devem:

-

Operar somente quando as proteções estiverem fechadas;

-

Lugares de risco onde estão instaladas as proteções móveis devem possuir dispositivos de segurança interligados aos dispositivos de segurança do equipamento, de modo tal que quando acionados paralisem ou não liberem o reinício das atividades quando estas não estiverem em seus devidos lugares.

-

Paralisar suas funções perigosas quando as proteções forem abertas durante a operação; e

-

Quantas proteções de segurança forem removidas, ou abertas para qualquer outro tipo de manutenção, estas deverão paralisar as funções perigosas da máquina, acionando a parada de emergência. Somente após fechada e mantidas em seu devido lugar, acionamento do reset manual é que a máquina poderá ficar funcionando

-

Garantir que o fechamento das proteções por si só não possa dar inicio às funções perigosas

-

Sempre após o fechamento das proteções móveis deve ser conviver com reserva de segurança eu já separei suas atividades. O significado das portas que dão acesso ao Zona de Perigo não devem permitir o início das atividades no maquinário.

-

Os dispositivos de intertravamento com bloqueio associados às proteções móveis das máquinas e equipamentos devem:

-

As transmissões de força e os componentes móveis a elas interligados, acessíveis ou expostos, devem possuir proteções fixas, ou móveis com dispositivos de intertravamento, que impeçam o acesso por todos os lados.

-

As proteções de segurança devem circundar todas as áreas de risco da máquina.

-

O eixo cardã deve possuir proteção adequada, em perfeito estado de conservação em toda a sua <br>extensão, fixada na tomada de força da máquina desde a cruzeta até o acoplamento do implemento ou equipamento.

-

Os eixos do tipo cardan deve ter proteção durante toda a sua extensão, evitando assim que seja um ponto com a possibilidade de agarrar e puxar uniformes compridos, roupas compridas ou cabelos.

-

As máquinas e equipamentos que ofereçam risco de ruptura de suas partes, projeção de materiais, partículas ou substâncias, devem possuir proteções que garantam a saúde e a segurança dos trabalhadores.

-

Conforme verificado no registro fotográfico acima, faz necessário que a máquina possua todas as áreas de risco protegidas para evitar que partículas de materiais sejam projetadas vindo a ocasionar acidentes

-

As proteções devem ser projetadas e construídas de modo a atender aos seguintes requisitos de segurança:

-

Durante a utilização de proteções distantes da máquina ou equipamento com possibilidade de alguma pessoa ficar na zona de perigo, devem ser adotadas medidas adicionais de proteção coletiva para impedir a partida da máquina enquanto houver pessoas nessa zona.

-

Locais onde os trabalhadores realizem atividades e que estas sejam de risco elevado quando a máquina em funcionamento, deve ser apresentado aos trabalhadores e instruções específicas de trabalho. Dizendo que não permaneça nas zonas de perigo e qual a forma mais adequada de impedir o funcionamento da máquina e do equipamento quando ela estiver desempenhando suas funções. Cabe salientar que em alguns casos para necessário a implantação de sensores de presença ou sensores de peso, do tipo tapete, que faz identificação trabalhador encontra-se nessas áreas de risco a máquina não procede sua atividade.

-

Em função do risco, poderá ser exigido projeto, diagrama ou representação esquemática dos sistemas de segurança de máquinas, com respectivas especificações técnicas em língua portuguesa.

-

Indicado que é máquina e equipamento tenham diagrama unifilar dos sensores instalados de segurança. Na eventualidade da máquina não possuir um diagrama unifilar a empresa deverá providenciar para complementação dos demais documentos do maquinário.

7. Meios de acesso permanentes

-

Na impossibilidade técnica de acesso por elevadores, rampas, passarelas, plataformas ou escadas de degraus, poderá ser utilizada escada fixa tipo marinheiro.

-

As escadas do tipo marinheiro deverão obedecer aos requisitos previstos na NR 12

-

As passarelas, plataformas, rampas e escadas de degraus devem propiciar condições seguras de trabalho, circulação, movimentação e manuseio de materiais e:

-

Ser dimensionadas, construídas e fixadas de modo seguro e resistente, de forma a suportar os esforços solicitantes e movimentação segura do trabalhador;

-

Ter pisos e degraus constituídos de materiais ou revestimentos antiderrapantes;

-

As passarelas e plataformas utilizadas pelos trabalhadores devem possuir revestimentos antiderrapantes para evitar acidentes

-

Ser mantidas desobstruídas; e

-

Durante toda a extensão da plataforma e passarelas, não deve haver qualquer tipo de obstrução ou passagem de fios que possam ocasionar queda dos trabalhadores

-

É proibida a construção de rampas com inclinação superior a 20º (vinte) graus em relação ao <br>piso.

-

Conforme apontado no item normativo, é proibido passarelas com inclinação superior a 20 graus em relação ao piso

-

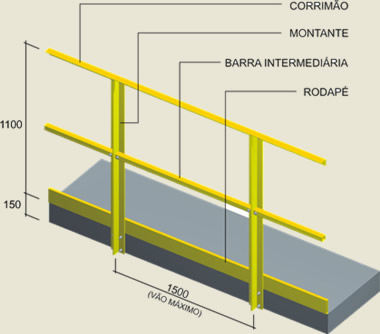

Os meios de acesso, exceto escada fixa do tipo marinheiro e elevador, devem possuir sistema de proteção contra quedas com as seguintes características:

-

Ser dimensionados, construídos e fixados de modo seguro e resistente, de forma a suportar os esforços solicitantes;

-

Os materiais utilizados na confecção das passarelas e plataforma devem suportar os esforços solicitados para a atividade e trânsito dos Funcionários.

-

Possuir travessão superior de 1,10 m (um metro e dez centímetros) a 1,20 m (um metro e vinte centímetros) de altura em relação ao piso ao longo de toda a extensão, em ambos os lados;

-

Deve haver proteção contra eventual risco de queda Em ambos os lados da plataforma, nas medidas e descrições que seguem:

-

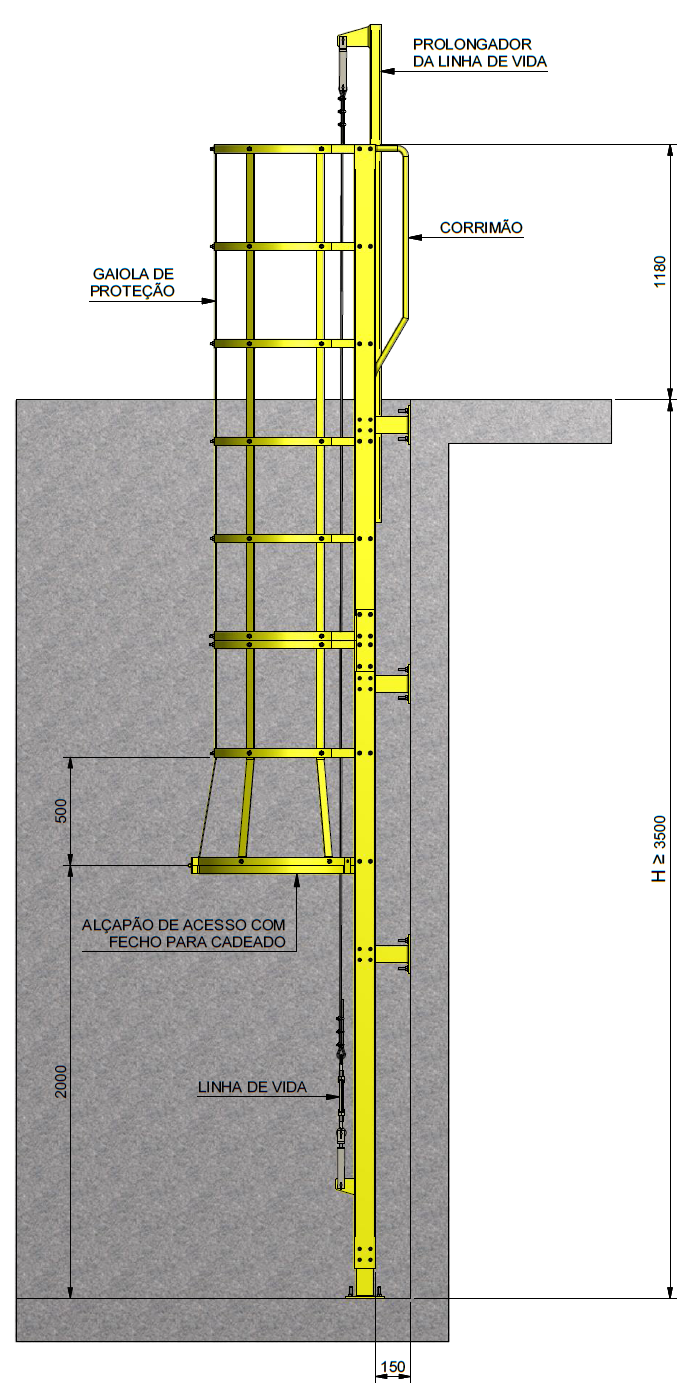

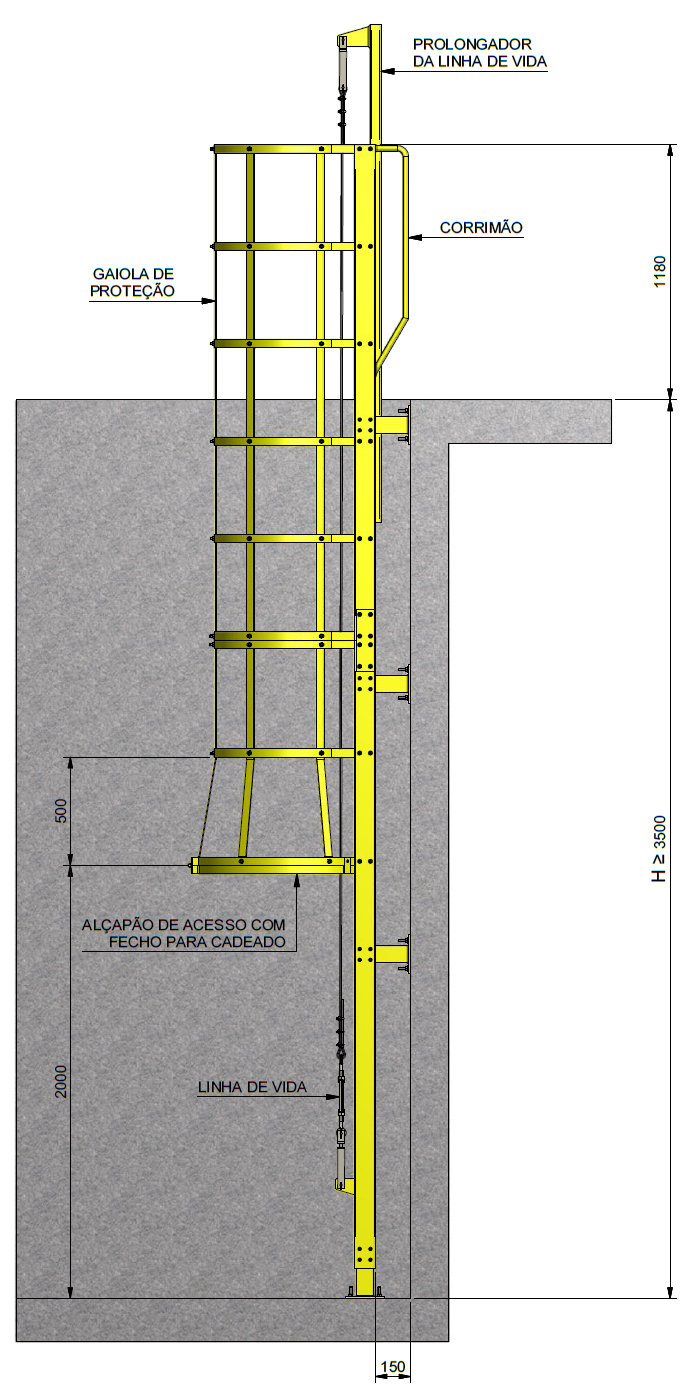

As escadas fixas do tipo marinheiro devem ter:

-

Dimensão, construção e fixação seguras e resistentes, de forma a suportar os esforços solicitantes;

-

Constituição de materiais ou revestimentos resistentes a intempéries e corrosão, caso estejam expostas em ambiente externo ou corrosivo;

-

Gaiolas de proteção, caso possuam altura superior a 3,50 m (três metros e meio), instaladas a partir de 2,0 m (dois metros) do piso, ultrapassando a plataforma de descanso ou o piso superior em pelo <br>menos de 1,10 m (um metro e dez centímetros) a 1,20 m (um metro e vinte centímetros);

-

Corrimão ou continuação dos montantes da escada ultrapassando a plataforma de descanso ou o piso superior de 1,10 m (um metro e dez centímetros) a 1,20 m (um metro e vinte centímetros);

-

Largura de 0,40 m (quarenta centímetros) a 0,60 m (sessenta centímetros), conforme Figura 3 do <br>Anexo III da NR 12;

-

Altura total máxima de 10,00 m (dez metros), se for de um único lance;

-

Altura máxima de 6,00 m (seis metros) entre duas plataformas de descanso, se for de múltiplos lances, construídas em lances consecutivos com eixos paralelos, distanciados no mínimo em 0,70 m (setenta centímetros), conforme Figura 3 do Anexo III da NR12;

-

Espaçamento entre barras de 0,25 m (vinte e cinco centímetros) a 0,30 m (trinta centímetros), <br>conforme Figura 3 do Anexo III da NR12;

-

Espaçamento entre o piso da máquina ou da edificação e a primeira barra não superior a 0,55 m <br>(cinqüenta e cinco centímetros)

-

Distância em relação à estrutura em que é fixada de, no mínimo, 0,15 m (quinze centímetros), <br>conforme Figura 4 do Anexo III da NR 12;

-

Barras de 0,025m (vinte e cinco milímetros) a 0,038 m (trinta e oito milímetros) de diâmetro ou <br>espessura; e

-

Barras com superfícies, formas ou ranhuras a fim de prevenir deslizamentos.

-

As gaiolas de proteção devem possuir:

-

Diâmetro de 0,65m (sessenta e cinco centímetros) a 0,80 m (oitenta centímetros), conforme Figura 4 <br>do Anexo III da NR 12, e

-

Vãos entre grades protetoras de, no máximo, 0,30 m (trinta centímetros), conforme Figura 3 do Anexo III da NR12;

8. Componentes pressurizados

-

Devem ser adotadas medidas adicionais de proteção das mangueiras, tubulações e demais componentes pressurizados sujeitos a eventuais impactos mecânicos e outros agentes agressivos, quando houver risco.

-

As mangueiras, tubulações e demais componentes pressurizados devem ser localizados ou <br>protegidos de tal forma que uma situação de ruptura destes componentes e vazamentos de fluidos, não possa ocasionar acidentes de trabalho.

-

As mangueiras utilizadas nos sistemas pressurizados devem possuir indicação da pressão máxima <br>de trabalho admissível especificada pelo fabricante.

-

Quando as fontes de energia da máquina forem isoladas, a pressão residual dos reservatórios e de depósitos similares, como os acumuladores hidropneumáticos, não pode gerar risco de acidentes.

-

Os recipientes contendo gases comprimidos utilizados em máquinas e equipamentos devem permanecer em perfeito estado de conservação e funcionamento e ser armazenados em depósitos bem ventilados, protegidos contra quedas, calor e impactos acidentais.

9. Transportadores de materiais

-

Os movimentos perigosos dos transportadores contínuos de materiais devem ser protegidos, especialmente nos pontos de esmagamento, agarramento e aprisionamento formados pelas esteiras, correias, roletes, acoplamentos, freios, roldanas, amostradores, volantes, tambores, engrenagens, cremalheiras, correntes, guias, alinhadores, região do esticamento e contrapeso e outras partes móveis acessíveis durante a operação normal.

-

Todas as transmissões de forças onde geram riscos de agarramento, devem ser protegidas composições fixas.

-

Os transportadores cuja correia tenha largura de até 762 mm (setecentos e sessenta e dois milímetros ou 30 (trinta) polegadas podem possuir passarela em apenas um dos lados, devendo-se adotar o uso de plataformas móveis ou elevatórias para quaisquer intervenções e inspeções.

-

Os transportadores móveis articulados em que haja possibilidade de realização de quaisquer intervenções e inspeções a partir do solo ficam dispensados da exigência do item anterior;

-

É proibida a permanência e a circulação de pessoas sobre partes em movimento, ou que possam ficar em movimento, dos transportadores de materiais, quando não projetadas para essas finalidades.

-

É proibido que os trabalhadores tenham como meio de acesso locais onde passam materiais sobre sua cabeça, devendo Esta área ser isolada para evitar riscos de acidentes. Caso haja necessidade de obter um ponto de cruzamento, a empresa deverá providenciar uma proteção e placas orientando o local de circulação seg

-

Para situações especiais de regulagem, ajuste, limpeza, pesquisa de defeitos e inconformidades, em que não seja possível o cumprimento das condições estabelecidas no item anterior, e em outras situações que impliquem a redução do nível de segurança das máquinas e equipamentos e houver necessidade de acesso às zonas de perigo, deve ser possível selecionar um modo de operação que:

-

Torne inoperante o modo de comando automático;

-

Quando em regulagem de máquina realização de limpeza, o trabalhador poderá optar em realizar o comando através do bi-manual ou extra baixa velocidade, de modo que não ofereça risco aos trabalhadores com velocidades compatíveis com a normalidade.

-

A permanência e a circulação de pessoas sobre os transportadores contínuos devem ser realizadas por meio de passarelas com sistema de proteção contra quedas

-

Conforme verificamos no item normativo, faz necessário frases para que entre os transportadores de materiais e dispositivos de segurança que fiquem a queda do trabalhador.

-

Os transportadores contínuos acessíveis aos trabalhadores devem dispor, ao longo de sua extensão, de dispositivos de parada de emergência, de modo que possam ser acionados em todas as posições de trabalho.

-

Durante todas as minhas mães dos transportadores contínuos de materiais, Devem haver cabo emergência que quando acionados providenciam a parada repentina da movimentação das esteiras.

10. Manutenção, inspeção, preparação, ajustes e reparos

-

As máquinas e equipamentos devem ser submetidos à manutenção preventiva e corretiva, na forma e periodicidade determinada pelo fabricante, conforme as normas técnicas oficiais nacionais <br>vigentes e, na falta destas, as normas técnicas internacionais.

-

É indicado ficar a máquina possua um livro de registro de suas manutenções preventivas e corretivas. Esse livro de manutenção deverá ser preenchido pelo responsável pela manutenção daquele equipamento, fazendo identificar Inclusive a marca dos equipamentos instalados de dispositivos retificados. Indicado que nem você mesmo livro em manutenção, Contemple um cronograma de manutenção e que esteja disponível a todos os operadores do maquinário.

-

Para realização de manutenção em máquinas que não é possível desempenhar com ela em parada repentina, deve haver sistema que torne inoperante o modo de comando automático;

-

Permita a realização dos serviços com o uso de dispositivo de acionamento de ação continuada <br>associado à redução da velocidade, ou dispositivos de comando por movimento limitado;

-

Impeça a mudança por trabalhadores não autorizados;

-

Faz necessário que a realização de manutenção das máquinas sejam acompanhadas por trabalhadores especializados, por isso a operação de equipamento deve se restringir apenas aos autorizados pela empresa. Dessa forma, dizendo que funcionários não autorizados a carne operando equipamentos com ele hein Ainda manutenção, é necessário que a empresa providencia sistemas de bloqueio e etiquetagem de manutenção, conforme registros fotográficos.

11. Sinalização

-

As máquinas e equipamentos, bem como as instalações em que se encontram, devem possuir sinalização de segurança para advertir os trabalhadores e terceiros sobre os riscos a que estão expostos, as instruções de operação e manutenção e outras informações necessárias para garantir a integridade física e a saúde dos trabalhadores.

-

Todos os locais onde estão instaladas proteções fixas e móveis, devem possuir orientações aos trabalhadores orienta-os quanto os riscos ocupacionais e de acidentes

-

A sinalização de segurança deve ser adotada em todas as fases de utilização e vida útil das <br>máquinas e equipamentos.

-

A sinalização de segurança deve:

-

Ficar destacada na máquina ou equipamento;

-

Ficar em localização claramente visível; e

-

Ser de fácil compreensão.

-

As inscrições devem indicar claramente o risco e a parte da máquina ou equipamento a que se <br>referem, e não deve ser utilizada somente a inscrição de “perigo”.

-

As inscrições e símbolos devem ser utilizados nas máquinas e equipamentos para indicar as suas <br>especificações e limitações técnicas.

-

Devem ser adotados, sempre que necessário, sinais ativos de aviso ou de alerta, tais como sinais luminosos e sonoros intermitentes, que indiquem a iminência de um acontecimento perigoso, como a partida ou a velocidade excessiva de uma máquina, de modo que:

-

Sejam emitidos antes que ocorra o acontecimento perigoso;

-

Não sejam ambíguos;

-

Sejam claramente compreendidos e distintos de todos os outros sinais utilizados; e

-

Possam ser inequivocamente reconhecidos pelos trabalhadores.

12. Procedimentos de trabalho e segurança

-

Devem ser elaborados procedimentos de trabalho e segurança específicos, padronizados, com descrição detalhada de cada tarefa, passo a passo, a partir da análise de risco.

-

A empresa deverá elaborar procedimentos de trabalho de segurança que específicos para máquinas e equipamentos, contemplando todos os requisitos de capacitação previstos na NR 12 e demais procedimentos de trabalho previstos no manual de instrução.

-

Ao inicio de cada turno de trabalho ou após nova preparação da máquina ou equipamento, o <br>operador deve efetuar inspeção rotineira das condições de operacionalidade e segurança e, se constatadas anormalidades que afetem a segurança, as atividades devem ser interrompidas, com a comunicação ao superior hierárquico.

-

Os serviços em máquinas e equipamentos que envolvam risco de acidentes de trabalho devem ser <br>planejados e realizados em conformidade com os procedimentos de trabalho e segurança, sob supervisão e anuência expressa de profissional habilitado ou qualificado, desde que autorizados.

13. Capacitação

-

A operação, manutenção, inspeção e demais intervenções em máquinas e equipamentos devem <br>ser realizadas por trabalhadores habilitados, qualificados, capacitados ou autorizados para este fim.

-

Os trabalhadores devem receber instruções de segurança de forma que fiquem habilitados e autorizados pela empresa a proceder a operação, manutenção, inspeção e demais intervenções nas máquinas e equipamentos.

-

A capacitação deve:

-

Ocorrer antes que o trabalhador assuma a sua função;

-

Ser realizada pelo empregador, sem ônus para o trabalhador;

-

Ter carga horária mínima que garanta aos trabalhadores executarem suas atividades com segurança, sendo distribuída em no máximo oito horas diárias e realizada durante o horário normal de trabalho;

-

A capacitação para operação segura de máquinas deve abranger as etapas teórica e prática, a fim de permitir habilitação adequada do operador para trabalho seguro, contendo no mínimo:

-

Descrição e identificação dos riscos associados com cada máquina e equipamento e as proteções <br>específicas contra cada um deles;

-

Funcionamento das proteções; como e por que devem ser usadas;

-

Como e em que circunstâncias uma proteção pode ser removida, e por quem, sendo na maioria dos <br>casos, somente o pessoal de inspeção ou manutenção;

-

Segurança para riscos mecânicos, elétricos e outros relevantes;

-

Método de trabalho seguro;

-

Permissão de trabalho; e

-

Sistema de bloqueio de funcionamento da máquina e equipamento durante operações de inspeção, <br>limpeza, lubrificação e manutenção.

-

Os operadores de máquinas autopropelidas devem portar cartão de identificação, com nome, função e fotografia em local visível, renovado com periodicidade máxima de um ano mediante exame médico, conforme disposições constantes das NR-7 e NR-11.