Title Page

-

Conducted on

-

Prepared by

-

Location

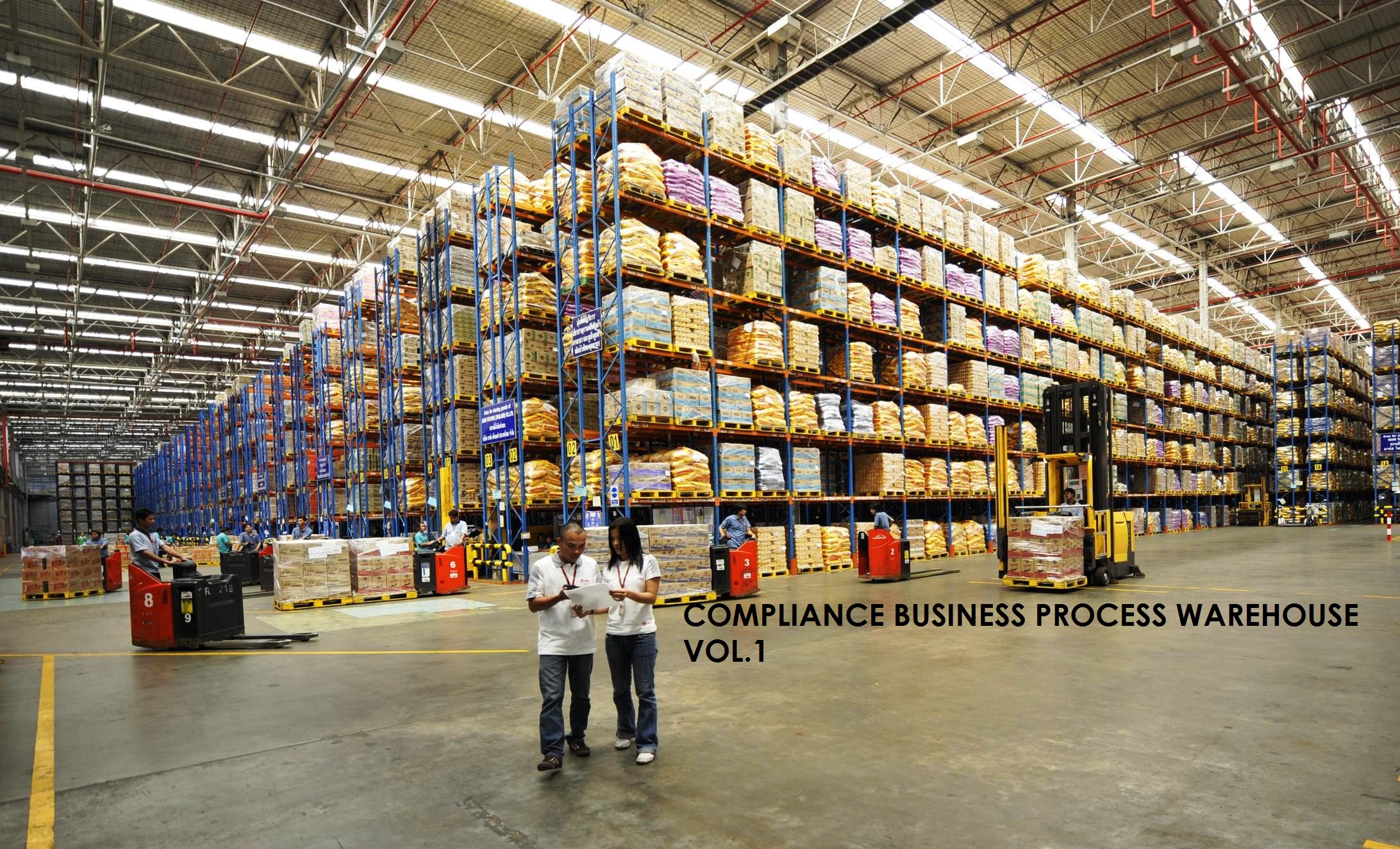

Compliance Business Process Warehouse DC

Business Process

CHECK POINT

-

A1. Driver melapor ke security dan security melakukan check point sebelum driver masuk dan saat driver akan keluar

-

A2. Proses check point dilakukan di masing-masing titik sesuai dengan urutan bukan di satu tempat titik dan dirapel

PRINCIPAL

-

B1. Pengawas inbound check dokumen / surat jalan yang dibawa oleh driver

-

B2. Pengawas inbound melakukan foto dokumentasi secara baik sebelum bongkar dan setelah bongkar

-

B3. Hasil dokumentasi (foto & dokumen) di arsipkan

-

B4. TKBM bongkar 1 truk sampai selesai baru diijinkan bongkar truck yg lain

-

B5. TKBM konfirmasi ke pengawas inbound sebelum dan sesudah bongkar truck

-

B6. TKBM menjalankan proses handling barang dengan baik dan teratur

-

B7. Driver forklift mengangkat barang kiriman dari truck menggunakan MHE yang sesuai, kemudian di tumpuk dipalet

-

B8. Driver forklift memisahkan dan mengumpulkan slipsheet hasil kiriman barang untuk dikembalikan ke pengirim

-

B9. Driver forklift memastikan jumlah slipsheet sesuai yang dikembalikan sesuai dengan jumlah yang datang

-

B10. Admin melakukan GR sesuai dokumen dan dilakukan setelah proses bongkaran selesai

-

B11. Admin melakukan blocked stock bilamana ada barang selisih / hilang / rusak setelah proses bongkar barang selesai dilakukan

-

B12. Admin membuat berita acara apabila ditemukan klaim (Rusak, BS, Hilang, Selisih) dan ditandatangani oleh vendor

-

B13. Surat jalan di tandatangani oleh pengawas inbound dan driver setelah semua proses inbound selesai

SKR

-

C1. Driver memberikan dokumen SKR ke pengawas, dan meletakkan barang SKR di pallet ketika proses awal SKR

-

C2. SKR dicek secara fisik dengan dokumen oleh pengawas inbound, dan di pastikan tidak ada selisih quantity ataupun beda jenisnya dan ditandatangani oleh pengawas inbound dan supir

-

C3. Kondisi mobil dan motor setelah turun SKR harus kosong (tidak ada barang tak bertuan, kardus bekas, dll)

-

C4. Barang SKR ditarik ke zona masing - masing setiap akhir shift

CANVAS / MOTORIS

-

D1. Canvas motoris menyerahkan nota penjualan, nota turun barang, dan melakukan unloading barang sisa hasil penjualan

-

D2. Sisa turun canvas dicek secara fisik dengan dokumen oleh pengawas inbound, dokumen harus ditandatangani lengkap, yang dikembalikan ke admin transport harus dari pengawas Inbound

-

D3. Sisa turun canvass ditarik ke masing-masing zona segera setelah barang di turunkan (rutin daily)

-

D4. Kondisi mobil dan motor setelah turun canvass kosong (barang tak bertuan, kardus bekas,dll)

TRANSFER ANTAR 1 PLANT

-

E1. Proses transfer antar barang Dalam 1 plant dari FG ke BS atau sebaliknya harus dilakukan setiap hari, dokumen harus di tanda tangani serta ada serah terima

-

E2. Barang yang ditransfer ke FG adalah barang siap dan layak jual ( good )

-

E3. Barang yang ditransfer ke BS adalah barang tidak layak Jual ( not good ) / butuh proses penanganan lanjutan

ADMIN INBOUND

-

F1. Admin melakukan GR dokumen SKR di SAP sesuai dengan Tcode (ZRW 10A), dengan dokumen yang diserahkan oleh pengawas Inbound

-

F2. Admin melakukan GR dokumen SKR seketika saat pengawas inbound memberikan dokumen

-

F3. Admin melakukan crosscheck selisih yang terjadi sewaktu stock opname antara sistem dan aktual, hasil stock opname di arsipkan dengan rapi

-

F4. Admin reminder ke principal jika selisih disebabkan oleh principal dan harus sudah selesaimaksimal 7 hari

-

F5. Admin reminder ke pengawas outbound jika selisih yang disebabkan oleh proses outbound maksimal 3 hari

-

F6. Admin melakukan adjustment by sistem Jika ada selisih sesuai SOP

-

F7. Admin melakukan adjustment berdasarkan form yang sudah di tandatangani lengkap dan dikerjakan saat itu juga

-

F8. Check "bukti permintaan barang reservasi" dari admin marketing

-

F9. Terima "bukti permintaan barang reservasi " yang sudah lengkap dengan tanda tangan dan di arsip

-

F10. Form reservasi perminggu di arsip dengan rapi dan di kirim ke HO

-

F11. Admin mengarsipkan setiap hari (Inbound)1. Form TKG2. Form RL3. SKR4. NTI

WAREHOUSE FIFO, FEFO

-

G1. Picker mengetahui sistem metode pengelolaan barang di gudang ( FIFO, FEFO )

-

G2. Barang warehouse sudah tertata sesuai FEFO dan FIFO

-

G3. Picker dan pengawas mengerti jenis barang yang diambil ( SKU / MID) atau sesuai dengan label

-

G4. Picker dan pengawas mengambil barang berdasarkan picking list maupun PDA warehouse serta sesuai dengan kualitas serta kuantitas

OPNAME

-

H1. Melakukan check opname dengan lembar kosong, Tidak di bolehkan membawa catatan ataupun data yang mengetahui jumlah barang

-

H2. Admin melakukan final, dari hasil opname, cetak dan arsip hasil opname

ADMIN OUTBOUND

-

I1. Admin mengarsipkan setiap hari (process outbound)1. Tanda Terima Barang2. Form SPKB3. Form Picking List4. Bukti Pengeluaran barang

-

I2. Admin warehouse melakukan proses replenishment by sistem sesuai dengan SOP / WI

-

I3. Bukti pengeluaran barang foto copian diarsip perhari dan dokumen asli di kirim ke pusat (Cost Center & Internal Order)

-

I4. Dokumen Berita Acara Scrapping & SPPBBS di TTD lengkap dan terdokumentasi lengkap1. Ada TTD lengkap2. Foto2 lengkap

-

I5. Melakukan Confirm 1 setelah proses check picking list di staging area selesai dilakukan

-

I6. Melakukan Confirm2 setelah proses muat barang ke mobil selesai dilakukan

REPLENISHMENT

-

J1. Barang replenishment hanya boleh di bongkar di zona kecil (eceran) , walaupun yang dibutuhkan hanya rencengan, sachet / pcs

-

J2. Barang yang di replenishment harus di display di rack yang tersedia, bukan hanya di taruh di staging area eceran

PICKING & BARANG KELUAR

-

K1. Pengambilan barang picking list Berdasarkan urutan FIFO/FEFO dan prioritas pengiriman

-

K2. Proses metode pengambilan barang dari tumpukan urut dari atas, ke tengah baru bagian bawah. Sehingga penataan barang yang sudah di ambil tetap rapi

-

K3. Barang yang di pick adalah barang dalam kondisi baik (tidak ada potensi BS), dan saat picking harus memperhatikan handling barang (tidak boleh dibanting)

STAGING & LOADING DOCK

-

L1. Staging area & loading dock digunakan secara optimal sesuai SOP / WI

-

L2. Tanda tangan dokumen SPKB (yang dipegang transport dan pengawas outbound ) harus lengkap, tidak diperbolehkan ada coretan, jika ada coretan harus di TTD / Paraf oleh pihak terkait

BAD STOCK SORTIR & GOOD RECEIPT

-

M1. Saat menerima barang BS, dokumen ditandatangani dengan baik dan lengkap

-

M2. Barang diterima sesuai kriteria BS dengan penerimaan harus sesuai antara fisik dan kriteria(Buku Standard )E57

-

M3. Saat penerimaan BS dipilah sesuai jenis produk

-

M4. Saat penerimaan BS Ditaruh di tempat / area masing-masing

-

M5. Saat penerimaan BS Diberi tanda berdasarkan jenis produk (Liquid,Powder,Cream,food)

-

M6. Saat penerimaan BS dipilah berdasarkan expired ( good dan not good ) di lakukan di hari itu atau H+1

-

M7. GR maksimum di hari itu juga setelah kirim TKG

-

M8. Barang retur diterima beserta dokumen sah (dokumen RL + Nota Credit) dan di GR maksimum di hari yang sama

REPACK

-

N1. Untuk produk yang kemasan kotor harus dilakukan proses cuci di tempat yang sudah di tentukan ( area cuci BS )

-

N2. Barang bocor yang ditemukan pada saat mencuci, dipisahkan dan dikumpulkan di area scrap

-

N3. Repack barang yang sudah kering dan dilakukan di tempat yang sudah di tentukan (Area BS)

-

N4. Hasil repack di catat pada buku hasil repack dan di serahkan kepada admin warehouse BS

-

N5. Reservasi kardus di lakukan setiap hari oleh admin BS

-

N6. Hasil repacking kardus rusak untuk produk food harus ada cap bagian atas dengan cap RPK dan Expired date

-

N7. Pemberian cap pada Repack BS food harus berdasarkan Expired terdekat

-

N8. Jumlah produk yang disusun dalam kardus harus sesuai dengan yang tertera di kardus

-

N9. Dilakban menggunakan std lakban repack dan di susun di atas pallet sesuai dengan std paletisasi

SCRAPPING

-

O1. Waktu untuk scrapp harus sesuai standar yang di tetapkan.Barang yang di scrap harus murni, scrap untuk Food dilakukan 4x dalam 1 bulan

-

O2. Waktu untuk Scrapp harus sesuai Standart yang di tetapkan.Barang yang di scrap harus murni, scrap Non Food dilakukan 1x dalam 1 bulan

-

O3. Rekap Barang BS yang akan dimusnahkan dibedakan berdasarkan jenis produk(Produk Wings Food, Produk SMU dan sister company lainnya,Produk Lion Wings)

TOOLS Operator Forklift

-

P1. Melakukan check pemeriksaan awal saat akan memulai aktifitas ( Ban, Klakson, Sein, Lampu, Baterai, Rem ) Sesuai check list form forklift secara rutin

-

P2. Menjalankan SOP Forklift ketika bekerja mengangkat barang +/- 20 cm saat bawa barang, dengan kecepatan 10 km/jam

-

P3. Bergerak maju saat membawa barang dengan pandangan tidak terhalang barang

-

P4. Bergerak mundur bila pandangan kedepan terhalang saat membawa barang

-

P5. Menjalankan SOP Forklift selesai bekerja memarkir forklift pada tempatnya, mencabut battery saat forklift tidak digunakan (elektric)

-

P6. Menjalankan SOP Forklift selesai bekerja memarkir forklift pada tempatnya, mencabut kunci saat forklift tidak digunakan (elektric & Solar)

PALLET MOVER

-

Q1. Melakukan check pemeriksaan awal sebelum pengoperasian Pallet mover ( Roda, Pegas hydrolik, garpu, rem, baterai, tombol naik turun, danklakson ) Referensi buku "Business Process Dry Warehouse Distribution Center" hal 80

-

Q2. Tidak mengijinkan siapapun untuk naik / menumpang ke atas garpu

-

Q3. Pastikan garpu masuk sempurna ke dalam pallet dan stabil sebelum membawa muatan

-

Q4. Ketika mendekati belokan, berganti arah atau melewati lantai yang basah / licin bunyikan klakson dan perlambat kecepatan

-

Q5. Hindari pengereman mendadak terutama saat membawa muatan. Dan dilarang berputar di tanjakan / turunan

-

Q6. Jalan mundur jika membawa muatan yang menghalangi pandangan

-

Q7. Jangan meninggalkan pallet mover dalam kondisi menyala atau garpu terangkat

HAND PALLET

-

R1. Melakukan check pemeriksaan awal sebelum pengoperasian Hand Pallet ( Roda, Pegas hydrolik, garpu & rem ) Referensi buku "Business Process Dry Warehouse Distribution Center" hal 80

-

R2. Tidak mengijinkan siapapun untuk naik / menumpang ke atas garpu

-

R3. Pastikan garpu masuk sempurna ke dalam pallet dan stabil sebelum membawa muatan

-

R4. Ketika mendekati belokan, berganti arah atau melewati lantai yang basah / licin perlambat kecepatan

-

R5. Hindari pngereman mendadak terutama saat membawa muatan. Dan dilarang berputar di tanjakan / turunan

-

R6. Jalan mundur jika membawa muatan yang menghalangi pandangan

-

R7. Jangan meninggalkan hand pallet di tempat yang bukan seharusnya

BATERAI

-

S1. Charger baterai dilakukan saat baterai tersisa 30% ( 3 strip ).

-

S2. Cek volume air, jika berlebih dari batas maksimal indikator maka kurangi, jika kurang dari batas minimal makan tambahkan.

-

S3. Charging harus dilakukan hingga kondisi baterai full (lampu indicator “100% charged” menyala), jika belum 100 % jangan di lepas.

-

S4. Kondisi baterai dalam keadaan bersih.

- Yes

- No

- N/A

-

Auditor

-

Audite