Title Page

-

Fornitore

-

Data Ispezione

-

Report Nr

-

Lead Auditor

-

Auditor

-

Referente Fornitore

-

Articolo in esame

-

Mappa Luogo Ispezione

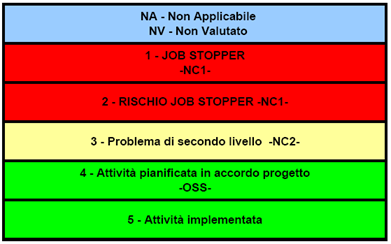

Descrizione Valutazioni

1 - Documentazione

1A - Disegni

-

L'Azienda deve essere in possesso di disegni che riportano il livello di modifica dei particolari in produzione.

I disegni devono riportare l’evidenza di un’approvazione, come una firma di un responsabile, ecc.

L'Azienda deve essere in grado di mostrare che il disegno approvato si accorda con i particolari in spedizione.

La documentazione tecnica (Disegni, Specifiche Tecniche, Norme e Capitolati) per la parte, prodotto o componente oggetto della verifica deve essere aggiornata e disponibile, sia che la parte venga prodotta all’interno sia che essa venga acquistata dall’esterno.

Deve essere mostrata la corretta gestione della documentazione. L'Auditor deve verificare l’esistenza di una lista con tutti i disegni utilizzati, allo scopo di assicurare che essi siano aggiornati onde evitare di conservare e utilizzare documentazione antemodifica.

Le tolleranze devono essere indicate a disegno.

Il legame tra le procedure/norme del cliente deve essere evidenziato, ad esempio, attraverso uno schema ad albero.

Il processo di dimensionamento geometrico e di definizione delle tolleranze (GD&T – Geometric Dimensioning & Tolerancing) deve riferirsi alle matematiche.

Le caratteristiche vincolanti del prodotto (KPC – Key Product Characteristics) devono essere identificate con quelle proprietà o parametri la cui variabilità può incidere sulla montabilità, sulla forma o sulla funzionalità una volta installato il componente su vettura (Nota: non è necessario che tutti i componenti abbiano le KPC; l’ente tecnico è responsabile per l’identificazione e l’approvazione delle KPC).

Qualora la documentazione fornita dal cliente non evidenzi in modo univoco l'esistenza di caratteristiche vincolanti (sicurezza, omologazione, chiave, ecc.), l'Azienda deve essere in grado di individuare almeno le caratteristiche che riguardano tolleranze strette, montabilità, funzionalità, estetica, affidabilità e/o caratteristiche influenzate da parametri di processo e/o che influenzano il processo successivo/finale. -

Sono disponibili disegni aggiornati con punti di misura trattamento in accordo con il cliente?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

1B - Diagramma di Flusso

-

Il Diagramma di Flusso del processo deve essere disponibile presso il sito produttivo dell'azienda.

Il Diagramma di Flusso del processo deve cominciare dall’area di ricevimento materiale e proseguire attraverso l’intero processo fino all’area spedizione, identificando le aree etichettatura e magazzino stoccaggio.

Qualsiasi zona per operazioni di rilavorazione o riparazione deve essere mostrata sul Diagramma e deve essere indicato il flusso di rientro del materiale nel normale flusso produttivo. Un punto critico riguarda il flusso del materiale riparato o rilavorato rientrante nel normale flusso produttivo dove l’attrezzatura di misura di produzione deve ricontrollare e approvare tale materiale.

Le aree di controllo/ispezione devono essere indicate nel processo, sia che siano in linea sia che siano fuori linea. Se queste operazioni di controllo generano scarto, questo deve essere indicato sul Diagramma. -

É disponibile e aggiornato il Diagramma di Flusso del processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

1C – FMEA di Processo

-

È disponibile una FMEA di Processo? È accettabile come IPR, recepisce la FMEA di Progetto, la numerazione è coerente con quella del Diagramma di Flusso del processo, evidenzia le caratteristiche vincolanti di prodotto e di processo? Esiste evidenza del fatto che è un documento costantemente aggiornato?

Le non conformità manifestatesi sul prodotto/processo devono essere utilizzate per aggiornare le analisi previsionali tipo FMEA e i Piani di Controllo.

Dato che molti problemi del prodotto possono essere il risultato di problemi nei processi di lavorazione, l'Azienda deve usare la FMEA di Progetto come documento di riferimento durante lo sviluppo della FMEA di Processo (ad esempio correlando gli indici della prima a quelli della seconda).

L'Azienda deve essere in grado di descrivere come le caratteristiche critiche di progetto che hanno impatto sulla funzionalità del prodotto sono state prese in considerazione nello sviluppo della FMEA di Processo.

Le FMEA di Processo e di Progetto devono essere disponibili per revisione da parte del cliente.

La numerazione delle operazioni riportata sul Diagramma di Flusso di processo deve essere riscontrata, tal quale, anche sulla FMEA di Processo.

Verificare che la FMEA di Processo sia stata generata da un team interfunzionale e sia coerente con gli elementi del Diagramma di Flusso del Processo, con classificazione degli indici di gravità, probabilità e rilevabilità coerenti con i dati qualitativi disponibili.

L’attività di riduzione dell’indice IPR deve essere evidente e seguire un processo di evoluzione.

Deve essere svolta un’analisi preliminare dei mezzi di lavorazione e controllo (utilizzando FMEA di Montaggio presso lo stabilimento cliente, DOE, conoscenza dei processi successivi, conoscenza della destinazione del prodotto, ecc.). Come minimo l'Azienda deve analizzare le caratteristiche che riguardano tolleranze strette, montabilità, funzionalità, estetica, affidabilità e/o caratteristiche influenzate da parametri di processo e/o che influenzano il processo successivo/finale.

Per le FMEA di Processo “Master” occorre avere un documento periodicamente revisionato che mostri l’evidenza della valutazione della FMEA di Processo per potenziali miglioramenti.

Devono essere monitorate/gestite tutte le attività (scarti, rilavorazioni, controlli aggiuntivi, ecc.) che comportano un aggravio di costi per non qualità.

Devono essere pianificate ed attuate le azioni volte a ristabilire le condizioni iniziali/ottimali e di tali azioni deve essere evidente l’efficacia. -

È disponibile una FMEA di Processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

1D - Piano di Controllo Processo

-

È disponibile un Piano di Controllo di Processo (Control Plan / Piano di Sorveglianza)?

È accettabile (i controlli e la numerazione sono coerenti con le risultanze della FMEA di Processo e con il Diagramma di Flusso, include i controlli sulle caratteristiche vincolanti di prodotto e di processo, richiama frequenze e taglie di campionamento adeguate, recepisce le ultime modifiche, ecc.)?

L'Azienda ha utilizzato le prassi corrette per stilare il Contro Plan (rif. Norme cliente)?

La numerazione delle operazioni riportata sul Diagramma di Flusso di Processo deve essere riscontrata, tal quale, anche sul Control Plan.

Il Control Plan deve comprendere tutto il flusso produttivo, dal ricevimento materiali fino alla spedizione.

Nel periodo produttivo precedente all’inizio della produzione di serie deve essere in vigore un Control Plan dedicato alla produzione iniziale (piano rinforzato).

Deve esistere una struttura organizzata per garantire l’aggiornamento dei metodi/condizioni di controllo con l’evoluzione dei documenti di riferimento.

Tutte le caratteristiche significative devono essere indicate tramite simboli appropriati in tutta la documentazione.

La classificazione delle caratteristiche di prodotto deve essere indicata su ciascun Piano di Controllo o Istruzione Operativa. Questa deve essere coerente con le specifiche tecniche e/o analisi preventive sviluppate sul prodotto quando richiesto (FMEA, DOE, ecc.).

I Piani di Controllo e/o le Istruzioni Operative, coerenti con i disegni aggiornati, la sicurezza e la classificazione delle caratteristiche, devono essere disponibili per tutti i particolari di sub fornitura.

La documentazione utilizzata per condurre le ispezioni (cicli, disegni, istruzioni, ecc.) deve essere disponibile presso ogni postazione di lavoro come richiesto.

Verificare il CONTENUTO del Control Plan e dei documenti di controllo.

Deve essere assicurata l’adeguatezza dei contenuti del Control Plan o delle istruzioni scritte (su caratteristiche, frequenze di controllo, taglia dei campionamenti, misurazioni, apparecchiature di registrazione, regole di reazione, ecc.).

In caso di FMEA di Processo “Master” occorre avere un documento periodicamente revisionato che mostri l’evidenza della rivalutazione periodica del Control Plan per potenziali miglioramenti.

Assicurarsi che la FMEA di processo sia stata utilizzata per la compilazione del Control Plan con particolare riguardo alle caratteristiche chiave di prodotto e di processo.

Ottenere l’evidenza oggettiva che il Control Plan è un documento “vivo” soggetto a regolari revisioni.

I parametri di processo/ macchina soggetti a significative variazioni nel tempo (ad es. temperature, tempi, velocità, pressioni, ecc.) devono essere sistematicamente monitorati, automaticamente o manualmente, per verificare il loro rispetto delle rispettive tolleranze.

Controllare l’esistenza dei controlli relativi alle fasi del processo che hanno generato i più alti indici IPR.

Le frequenze di controllo, le taglie di campionamento e i criteri metodologici devono essere definiti. È necessario prendere in considerazione l’effetto della caratteristica controllata sulla funzionalità del prodotto come definito da analisi preliminari (es. FMEA) e la stabilità del processo che genera la caratteristica. -

É disponibile un Piano di Controllo Processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

1E - IMDS

-

Il processo deve essere in possesso della normativa di riferimento ove sono riportate le limitazioni d’uso (norme clienti vedi es: Fiat Cap. 9.01102 – Fiat Cap. 9.01108) nonché della normativa cui tali capitolati fanno riferimento nella versione aggiornata.

L'Azienda deve aver comunicato i vincoli ai propri sub fornitori.

L'Azienda deve aver inchiestato i propri fornitori per le applicazioni coinvolte e deve conservare copia della documentazione ricevuta.

L'Azienda deve avere copia della documentazione richiesta da Fiat Auto

L'Azienda deve aver risposto alle richieste del cliente nei tempi previsti e conservare copia della documentazione inviata.

Se determinati materiali/componenti necessitano di adeguamento per eliminazione di una sostanza, Mi.Comp. srl deve aver messo in atto tutte le misure per garantire l’ottemperanza ai vincoli e deve gestire la tracciabilità dei componenti ante e post modifica.

L'Azienda deve aver dato tempestiva comunicazione al cliente dell’adeguamento in corso con l’invio del MDS (Material Data Sheet) aggiornato per i numeri di disegno coinvolti

L'Azienda ha inserito i dati relativi a tutti i numeri di disegno cliente di propria fornitura nel sistema IMDS (International Material Data System)?

L'Azienda deve essere in possesso della normativa di riferimento specifica per IMDS (es. Capitolato Fiat 9.01107).

L'azienda deve essere a conoscenza della presenza di un Help Desk e della persona di riferimento in Cliente come ausilio alla compilazione.

L'azienda deve aver coinvolto i propri sub fornitori per l’inserimento dei dati di rispettiva competenza e deve conservare la documentazione relativa.

L'azienda deve essersi strutturato in modo tale da garantire l’inserimento dei MDS per ogni numero di disegno cliente entro il benestare a produrre e avere un metodo di controllo della qualità dei MDS in arrivo dai fornitori.

L'azienda deve aggiornare l’MDS inviato ogni qual volta si verifichi una variazione significativa del peso totale (> 10%) o una variazione di composizione del prodotto (anche a livello di trattamenti superficiali) con automatico cambio esponente di modifica in n° identificativo IMDS.

L'azienda è responsabile di tutti i dati di composizione inseriti nel proprio MDS anche quelli relativi a componenti/materiali provenienti da fornitori. -

Viene gestito correttamente l'IMDS per gli articoli prodotti?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

2 - Tooling \ Attrezzature

2A – Status dei Sistemi di Controllo/Collaudo (Qualifica, MSA, Campioni, Check List)

-

I dispositivi di controllo e collaudo sono qualificati prima di attivare la produzione della serie.

Tali dispositivi prima di essere inviati o disponibili per la produzione devono subire una registrazione e una tecnica per accertarne la taratura.

I sistemi e i dispositivi di collaudo sono validati prima del loro utilizzo produttivo attraverso una specifica procedura di Prova Guasti e da appropriati studi di MSA (Measurement System Analysis) effettuati da opportuni software aziendali.

I Sistemi di Collaudo e Controllo devono essere definiti come Capaci (vedi punto 5D).

I pezzi di Check List, chiamati anche campioni civetta o pezzi trappola, devono essere presenti e quindi utilizzabili, per garantire il corretto funzionamento dei relativi dispositivi / sistemi di collaudo sulle linee di produzione aziendali. Il tecnico progettista deve realizzare almeno un campione civetta per ogni caratteristica critica e/o di "sicurezza" definita nelle specifiche. Per ogni batteria di campioni trappola, almeno uno, dovrà essere completamente funzionante e non presentare errori (pezzo conforme). -

Qual è lo status dei sistemi di controllo \ collaudo? (Qualifica, MSA, Campioni, Check list)

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

2B – Status delle attrezzature (qualità, qualifica e capacità)

-

Verificare lo status delle attrezzature in relazione sia alle tempistiche di realizzazione sia alla funzionalità.

Le attrezzature di produzione, sono verificate ed ottimizzate sul processo durante la pre-serie produttiva da personale specializzato -

Qual è lo status delle attrezzature? (Qualifica, capacità, qualità)

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

2C – Condizione di conservazione attrezzature e apparecchiature di controllo

-

Verificare l’ambiente del luogo dove vengono conservati le attrezzature con particolare attenzione alle condizioni di umidità, protezione, lubrificazione ed identificazione.

Le condizioni ne garantiscono la funzionalità nel tempo? -

Le condizioni di conservazione delle attrezzature di controllo sono adeguate?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

2D – Manutenzione Preventiva e Ordinaria (macchine / stampi / apparecchiature)

-

Deve esistere un piano di manutenzione preventiva per tutte le attrezzature di produzione utilizzate nel processo produttivo del prodotto in esame (incluse le attrezzature di lavorazione).

Questo piano deve essere coerente con un “diario di bordo” nel quale devono essere registrati tutti gli interventi effettuati (interventi di manutenzione ordinaria/straordinaria inclusi).

Le registrazioni devono essere analizzate per identificare eventuali criticità delle apparecchiature e/o del piano di manutenzione.

Devono essere disponibili parti di ricambio per le macchine/attrezzature che possono causare fermate produttive.

Le attrezzature, calibri, macchine ecc. di proprietà del cliente devono essere identificate in modo permanente e devono essere incluse nel piano di manutenzione. -

Esiste un piano di manutenzione preventiva e/o ordinaria? Vengono dunque eseguite le registrazioni?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

2E – Individuazione e analisi attrezzature critiche

-

L’organizzazione deve identificare le apparecchiature chiave del processo

Per ogni reparto produttivo, sarà svolta una analisi per individuare le attrezzature critiche ed i rispettivi parametri chiave per la manutenzione o ricambistica. Ogni reparto manterrà un apposito data base, in cui saranno elencate le attrezzature critiche ed il rispettivo piano di intervento che eviti fermi produttivi non programmati. -

Sono state individuate le apparecchiature chiave? (es. misuratore spessori trattamenti)

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

3 - Approvazione processo

3A – Qualifica sub-fornitori (Approvazione / PPAP)

-

Esiste un elenco dei fornitori approvati per tutti i componenti necessari alla realizzazione del prodotto?

Esiste un elenco dei fornitori qualificati per ciascuna tecnologia o linea di prodotto?

Ci sono stati dei cambiamenti sull’elenco dei fornitori concordato durante l’APQP o la qualificazione del componente?

Deve esistere un elenco sistematicamente aggiornato indicante uno o più fornitori qualificati per ciascun specifico disegno, tecnologia o particolari a catalogo.

Devono esistere dei metodi per la valutazione dell’adeguatezza delle prestazioni dei fornitori.

Per i fornitori critici deve esistere la possibilità di passare ad altri fornitori che forniscano particolari già sottoposti a PPAP / benestariati – qualificati. -

Esiste un elenco dei fornitori approvati per tutti i componenti necessari alla realizzazione del prodotto?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

3B – Approvazione componenti di fornitura (Campioni Iniziali)

-

I materiali/componenti di fornitura sono stati preventivamente valutati idonei all’impiego sul prodotto in esame? (esistenza documentazione relativa, completezza e validità dei controlli effettuati o certificati; se ottenuto da più figure/stampi il benestare deve essere dato per ciascuna figura/stampo).

Nel caso di particolari meccanici il Fornitore deve eseguire misure dimensionali sui campioni rappresentativi del processo, con i criteri di importanza e di criticità indicati sui relativi disegni tecnici (attività di CQC).

Le misure devono essere eseguite su campioni significativi, cioè che rappresentino tutti i processi, le attrezzature, gli stampi, le cavità, ecc. utilizzati per la produzione di serie. Nel caso alcune attrezzature siano in uso presso dei sub-fornitori, allora bisognerà richiedere analoga procedura ai sub-fornitori stessi.

Se non diversamente indicato dal cliente, la procedura di PPAP prevede la costruzione di campioni di riferimento rappresentativi della futura serie produttiva. Parte di questi campioni, costruiti utilizzando il processo e le attrezzature previste per la futura serie produttiva, sono inviati al Cliente.

Salvo accordi specifici con il Cliente, i campioni vanno prelevati da un lotto significativo della produzione di preserie e selezionati nell’arco di tempo che va da un minimo di 1 ora ad un massimo di un turno lavorativo.

La documentazione tecnica che accompagna i Campioni di Riferimento è costituita da una serie di Certificati di Qualità e Conformità (CQC) che si riferiscono a (vedi paragrafi precedenti):

- Rilevamento delle Caratteristiche Dimensionali;

- Rilevamento di Verifiche Funzionali;

- Certificazioni sulla Composizione / Analisi e composizione materiale.

La verifica dimensionale delle quote importanti, identificate in fase di progettazione e nel rispetto dei requisiti del progetto, é eseguita su tutti i campioni di riferimento da consegnare al Cliente.

È garantita la gestione dei materiali/componenti modificati?

È necessario che il fornitore non invii quantitativi della propria produzione senza aver prima ricevuto l’approvazione/benestare dal fornitore sulla campionatura, realizzata con attrezzatura rappresentativa della produzione di serie, almeno attraverso verifiche di conformità alle specifiche, compatibilità con il processo produttivo/di trasformazione e con il prodotto finito per l’applicazione. Quando un particolare è ottenuto da stampi/attrezzature a più figure, queste devono essere identificabili in modo permanente sul prodotto e per ciascuna di esse deve essere presentata campionatura separata per controlli dimensionali. -

Sono disponibili e aggiornate chiare istruzioni di lavoro per ciascuna operazione?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

3C – Sono disponibili e aggiornate chiare istruzioni di lavoro per ciascuna operazione?

-

Le postazioni di lavoro devono essere fornite di chiare istruzioni per l’operatore e istruzioni per i parametri di set-up in accordo alle esigenze e ai metodi di produzione. Durante la pianificazione e lo sviluppo di queste istruzioni, particolare attenzione deve essere posta alle operazioni che prevedono un controllo. Tali documenti devono essere facilmente identificabili per i vari passi relativi al loro utilizzo (ad es. classificazione, colori, fotografie/schemi/disegni, ecc.) per evitare ogni possibile errore.

L’auditor verifichi la conoscenza e l’applicazione delle procedure e delle istruzioni di lavoro da parte degli operatori.

L’auditor percorra la linea con il Piano di Controllo e verifichi la sua coerenza con le Istruzioni di Controllo.

Verificare l’adeguatezza dei controlli visivi. -

Sono disponibili e aggiornate le istruzioni di lavoro per ogni operazione?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

3D – Capability di Processo (Ppk, Cpk e Cmk)

-

Gli indici di capability di processo devono essere calcolati per tutte le caratteristiche misurabili importanti. Cm e Cmk per studi di capability macchina e Cp e Cpk per studi di capability di processo a regime. È necessario considerare le caratteristiche specifiche del processo (ad esempio presenza di una o più figure/stampi) e le caratteristiche sotto esame (ad es. limiti unilaterali o bilaterali) per la definizione del modello statistico da utilizzare.

I valori devono essere in linea con le richieste del cliente per Cm, Cmk, Cp, Cpk, a breve e a lungo termine.

Se il processo risulta non capace, devono essere istituiti controlli al 100%. In aggiunta, il processo deve essere migliorato per raggiungere l’obiettivo o deve essere sviluppato un processo più capace.

La capability deve essere determinata nelle normali condizioni di produzione (ad es. macchine o attrezzature installate nel loro ambiente finale).

La capability di processo deve essere monitorata nel tempo per garantire la stabilità del processo. Questo deve essere fatto utilizzando adeguate tecniche SPC e/o ricalcolandola ad intervalli periodici per mezzo dello stesso metodo iniziale.

La capability di macchina deve essere ricalcolata quando intervengono modifiche nel prodotto o nel processo, è eseguita un’importante manutenzione alla macchina o quando la macchina stessa viene spostata.

Tutti i summenzionati dati, così come le azioni correttive implementate che danno come risultato l’eliminazione di cause speciali di variazione, devono essere registrati nelle opportune forme.

Nel caso che la capability di processo sia minore dell’obiettivo, si deve agire per:

- rivedere l’elaborazione periodica dei dati e ricalcolare i limiti di controllo;

- rivedere le frequenze di campionamento;

- incrementare conseguentemente i controlli;

- avere disponibilità e rintracciabilità delle azioni registrate in un “diario di bordo”;

- determinare l’efficacia delle azioni.

Quando il tipo di processo utilizzato non permette di operare alla capability richiesta, è inutile mantenere tale tipo di controllo sul Piano. Esso deve essere rimpiazzato con un più robusto controllo al 100%. La documentazione di riferimento deve essere aggiornata coerentemente.

L'auditor richieda tutti i valori di Ppk, Cpk and Cmk e verifichi se sono in obiettivo. Se è necessario, effettui una verifica con i dati presi direttamente dal processo. -

Vengono correttamente calcolati gli indici di processo per le quote che lo richiedono?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

3E – Riavvio a Produrre (set-up ecc)

-

Devono esistere, in accordo ai requisiti, istruzioni riguardanti la gestione delle attrezzature in caso di cambi e riavvii produttivi (set-up).

Quando necessario i valori dei parametri di macchina/processo devono essere registrati all’inizio della produzione. Questi devono essere analizzati per evitare derive. -

Vengono gestiti correttamente i valori dei parametri all'inizio produzione o dopo un riavvio? Registrati?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

4 - Qualificazioni / One Day Production

4A – Status Autoqualificazione (Prodotti/Componenti)

-

L’iter di autoqualificazione e’ stato completato?

Gli esiti delle prove sono positivi?

Sono stati condivisi i report?

Se no, sono chiare le azioni di recupero in relazione all’anomalia segnalata? -

Vengono regolarmente qualificati i prodotti?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

4B – Prove Integrative

-

Sono stati consegnati i campioni per Prove Integrative?

Gli esiti delle prove sono positivi?

Se no, sono chiare le azioni di recupero in relazione all’anomalia segnalata? -

Vengono eseguiti prove integrative?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

4C – Status Qualifica del Cliente (Qualifica Processo)

-

La Qualificazione dei Processi Produttivi e relative attrezzature, avviene sulla base di un lancio produttivo di preserie opportunamente pianificato.

La preserie serve sia ad ottimizzare la produzione del particolare, sia ad ottenere un’approvazione sulle seguenti attività:

- MSA sui sistemi di Misura e controllo ;

- Studio delle Capability

- Studio della capacità produttiva dei processi (Studio Run&Rate)

- Processo nel suo complesso

Per eseguire questi monitoraggi, il processo deve avvenire con attrezzature e dispositivi rappresentativi della futura serie. -

Viene qualificato il processo prima di partire con la serie produttiva?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

4D – One Day Production(Run&Rate)

-

È stata verificata la capacità produttiva del processo?

La capacità produttiva è sufficiente a soddisfare le richieste del cliente?

La capacità produttiva verificata include la quota per ricambi ed eventuali surplus produttivi richiesti dal cliente per un periodo limitato di tempo? -

È stata verificata la capacità produttiva del processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

4E – Piano di Controllo Rinforzato (Prototipi/preserie)

-

Verificare l'esistenza del Piano di Controllo Rinforzato, caratterizzato dalla presenza di controlli "in linea" con frequenze di campionamento e/o taglie del campione maggiorate e dalla presenza di una stazione di controllo finale fuori linea per la certificazione del materiale in spedizione.

Tale stazione deve essere nelle condizioni adeguate per il corretto funzionamento (luogo illuminato, strumentazione necessaria disponibile, ecc.).

Verificare l'adeguatezza del Piano di Controllo Rinforzato, ad esempio accertandosi che ai più elevati IPR della FMEA di Processo corrispondano controlli più severi oppure che siano state prese in considerazione tutte le caratteristiche importanti del particolare (Chiave, Critiche, ...).

Verificare che sia stato identificato il responsabile dell'esecuzione del Piano e che questi certifichi correttamente tutti i lotti in spedizione. -

Esiste un Piano di Controllo Rinforzato ed è adeguatamente gestito?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

5 – Qualità Processo

5A – Controlli in Accettazione Arrivi

-

Per particolari acquistati/materie prime con caratteristiche significative assegnate, qual è la procedura del fornitore per la corretta gestione dei processi (ovvero Piano di Controllo), che include la registrazione e l’archiviazione dei risultati dei controlli?

Quando è necessario acquistare da fornitori non qualificati l'Azienda deve avere controlli efficaci, utilizzanti un adeguato piano di campionamento, esercitati sia nell’area di ricevimento materiale sia durante il processo di fabbricazione per prevenire/bloccare l’uso di particolari o materie prime non conformi.

Il Piano di Controllo utilizzato deve essere disponibile e i relativi risultati dei controlli e delle prove devono essere accessibili su richiesta.

Devono essere definite le metodologie per la conservazione delle certificazioni/esecuzioni dei controlli di qualità effettuati.

Tutti i componenti devono essere approvati secondo i requisiti del cliente.

Quando applicabile, deve essere verificata l’esistenza di master di riferimento depositati.

Se esiste un sistema computerizzato per la gestione dei prodotti in ingresso, di piani di campionamento e di criteri di accettazione/scarto, deve essere disponibile un metodo di gestione alternativo nel caso il sistema non fosse in grado di funzionare.

Devono essere sviluppati e utilizzati Piani di Controllo (caratteristiche, frequenze, taglie di campionamento), garantendone l’adeguatezza dei contenuti in riferimento alle caratteristiche vincolanti, che permettano il riesame periodico e l’evoluzione dell’elaborazione dei dati e dei i criteri di accettabilità.

I fornitori possono operare in regime di autocertificazione se soddisfano almeno i requisiti di certificazione di sistema, qualificazione di processo positiva e prestazioni qualitative adeguate all’importanza/obiettivi di qualità del prodotto.

Devono essere previste regole che permettano la sospensione/ripristino dello stato di autocertificazione in presenza di non conformità.

I risultati dei controlli effettuati dai fornitori devono sempre essere disponibili e immediatamente inviati al committente, se richiesti.

Sui documenti di accompagnamento del materiale e sulla Scheda di Identificazione Prodotto, presente sull’imballo, deve esistere un simbolo che attesti lo stato di fornitura in autocertificazione.

Devono essere gestiti, in modo casuale, audit sui lotti in ingresso con elaborazione statistica dei risultati per confronto con gli indicatori del fornitore.

Deve operare una struttura in grado di effettuare interventi sul fornitore in autocertificazione in termini di:

- verifiche di processo per ogni nuovo prodotto/processo;

- analisi e condivisione piani/griglie di controllo nel caso di prodotto nuovo e/o modificato.

Devono essere disponibili opportune procedure per la gestione delle modifiche relative al prodotto/processo e delle eventuali deroghe rilasciate. Questa attività deve essere dimostrata con una corretta gestione delle modifiche sul prodotto/componente.

I prodotti antemodifica devono essere considerati come particolari di scarto, salvo diverse prescrizioni da parte del committente. -

Esistono controlli in accettazione e vengono adeguatamente gestiti?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

5B – Benestare a produrre

-

Devono essere definiti e applicati controlli sul 1° pezzo significativo, dopo modifiche, ripresa di produzione o cambio di lavorazione.

Il Benestare a Produrre avviene sulla base di ogni inizio produzione. L'avvio alla produzione deve essere controllata.

Deve essere garantita la conformità attraverso:

- benestare da parte di personale addetto con istruzioni specifiche scritte disponibili, corrette e complete;

- delibera alla produzione data da idoneo responsabile dopo verifica conformità dei primi pezzi realizzati con processo a regime;

- disponibilità documentazione relativa al prodotto in produzione (cartellini, schede, cicli, ecc);

- disponibilità dei mezzi e strumenti di produzione, controllo e movimentazione;

- disponibilità sulla postazione di lavoro, quando previsto, del componente di riferimento deliberato.

Devono essere definiti e applicati controlli sul 1° pezzo significativo, dopo modifiche, ripresa di produzione o cambio di lavorazione. -

Viene eseguito il controllo sul primo pezzo prodotto?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

L'avvio di produzione è controllato?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

5C – Prove e controlli di processo

-

L'Azienda deve avere procedure per la rilevazione e l’immediata azione sul processo, quando risulta evidente una deriva o un degrado del processo stesso.

Sono stati definiti i parametri di processo e macchina in accordo con quanto prescritto a capitolato, specifiche, disegni sia del cliente sia del fornitore (temperature, pressione, tensione, corrente, carico, portata, coppie di serraggio, ecc.)?

Controllare che i limiti di controllo non siano stati confusi con le tolleranze.

I limiti di controllo devono mostrare un processo di continuo miglioramento (restringimento).

Il metodo di registrazione dei dati deve risultare adatto per i controlli eseguiti e tutti i limiti di controllo utilizzati devono risultare ragionevoli. Le condizioni di fuori controllo o speciali cause di variazione devono essere chiaramente identificate, documentate e collegate ad un sistema di supporto di robuste azioni correttive che reagisce all’operatore.

L'Azienda deve usare un sistema per la facile identificazione dei particolari conformi già prodotti (rompilotto, carte di controllo, ecc.).

L'Azienda deve avere procedure per controllare i particolari indietro fino all’ultimo controllo programmato nel caso del reperimento di una non conformità (risalita del processo).

Devono essere definite ed applicate regole per la gestione delle maggiori non conformità comprendenti:

- identificazione della non conformità;

- analisi della causa radice;

- azioni correttive provvisorie e definitive;

- verifica dell’efficacia delle stesse;

- estensione del miglioramento a processi similari.

Le azioni correttive applicate al processo devono essere utilizzate per aggiornare le FMEA e i Piani di Controllo.

L’auditor verifichi la gestione di almeno un’azione correttiva susseguente a una non conformità. -

Ci sono chiare istruzioni sui controlli di processo da eseguire durante la produzione?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

5D – Qualità uscente (Audit Funzionali/Spedizione/Uscita)

-

Deve esistere ed essere applicato un adeguato Piano di Audit sul Prodotto finito:

- devono essere disponibili i risultati dei precedenti audit;

- devono essere disponibili i piani di reazione in caso di reperimento di parti non conformi. -

Esiste ed è correttamente gestito un Piano di Audit sul prodotto finito?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

5E – Audit

-

Nell’area accettazione arrivi selezionare un campione da un lotto già accettato/approvato e controllarlo.

Nell’area fabbricazione l’auditor richieda dei pezzi e assista all’esecuzione dei controlli, verificando la coerenza dei risultati ottenuti alle precedenti registrazioni e comparandoli alle specifiche. In caso di non conformità, i risultati devono essere esaminati per determinare la causa radice.

L’auditor deve verificare che la materia prima utilizzata sia la stessa approvata dal cliente.

L’auditor a sua discrezione selezioni dei pezzi per verificare il controllo di processo utilizzando il ciclo di controllo dell'operazione interessata.

Nell’area spedizione selezionare dei campioni da lotti già approvati che sono pronti per la spedizione e controllarli con riferimento alle loro caratteristiche.

Durante l’audit sul Prodotto, il personale addetto ai controlli è risultato adeguatamente addestrato?

I metodi di controllo sono attuati in modo opportuno e adeguato a quanto richiesto dall’ispezione?

I risultati degli audit sono conformi? -

L'auditor ritiene conforme quanto verificato?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

6 - Implementazione Qualità

6A – Registrazione controlli

-

Devono essere definite modalità e responsabilità per la registrazione ed archiviazione dei risultati dei controlli.

Devono essere definite e rispettate procedure per la conservazione dei documenti in locali adeguati. -

Vengono correttamente gestiti e archiviati i controlli sul processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

6B – Registrazione contolli su caratteristiche report

-

Per i prodotti con caratteristiche di Sicurezza/Report e/o soggette ad omologazione devono essere garantiti i periodi di conservazione minimi concordati con il cliente e/o previsti dalla legislazione.

-

I prodotti con caratteristiche di Sicurezza sono correttamente archiviati per i periodi minimi di conservazione concordati con il cliente?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

6C – Gestione strumenti di controllo e Misura

-

Deve essere disponibile la necessaria quantità di attrezzature di controllo e di prova per condurre tutti i necessari controlli (personale incluso).

I campioni di interfaccia sono disponibili e utilizzati dall’operatore?

Tutte le apparecchiature di misura hanno istruzioni d’uso allegate e chiaramente visibili?

Sono disponibili campioni master per validare le apparecchiature di controllo a prova di errore?

I calibri e le attrezzature devono essere di classe di misurazione adeguata in relazione alle richieste di disegni, normative e importanza delle caratteristiche.

Devono essere assicurate: disponibilità, adeguatezza, identificazione, efficienza, corretta conservazione dei calibri, attrezzature di prova e campioni di riferimento.

L'Azienda deve avere procedure scritte, e propriamente applicate, per verificare la capacità dei calibri per quanto riguarda accuratezza, ripetibilità riproducibilità e stabilità.

La coerenza tra capability dei calibri e le tolleranze deve essere verificata.

Deve esistere un sistema di taratura dei calibri, inclusa la frequenza di taratura e la registrazione dei relativi risultati.

Deve essere assicurata l’identificazione dei calibri, lo stato di taratura e la data di scadenza (tramite bollini adesivi, codici di colori, ecc.).

Devono essere definiti i criteri adottati per garantire la continuità dei controlli e delle prove durante il periodo di taratura dei calibri (specialmente se gli strumenti sono inviati presso laboratori esterni).

Deve esistere una scheda per ciascun calibro/strumento di misura che ne riporti la storia: data di istituzione, interventi di taratura, condizioni, manutenzione, riparazioni, ecc.

Devono essere presenti blocchetti di taratura e/o campioni di riferimento per la taratura dei calibri, riferibili a standard nazionali.

Deve essere definita l’adeguatezza del livello di accuratezza dei blocchetti e/o campioni di riferimento richiesti per una corretta taratura (campioni primari, secondari, ecc.).

Devono essere definiti piani di reazione nel caso che venga trovato un calibro fuori taratura.

Deve essere assicurata l’identificazione e la segregazione di qualunque calibro non conforme, non capace.

Deve esser mostrata la riferibilità, la rintracciabilità metrologica e la data di scadenza.

Un campione di interfaccia e uno standard di accettabilità devono essere disponibili e utilizzati per il controllo dei particolari con caratteristiche estetiche, ecc. Gli standard di accettabilità devono essere sviluppati o dal cliente o dal fornitore.

Il campione di interfaccia, quando applicabile, deve essere presente in ciascuna postazione di controllo.

L’identificazione e la registrazione delle modifiche al campione di interfaccia deve essere attuata su specifica documentazione.

Deve esserci evidenza di riferibilità e rintracciabilità dei campioni di interfaccia.

Devono essere definite le condizioni di conservazione, di handling e di protezione per i campioni di interfaccia.

Devono anche esistere, in accordo ai requisiti, istruzioni riguardanti la gestione delle apparecchiature di misura in caso di cambi produttivi (set-up).

Le apparecchiature di misura devono essere fornite di chiare istruzioni per l’operatore e istruzioni per i parametri di set-up in accordo alle esigenze e ai metodi di produzione. Durante la pianificazione e lo sviluppo di queste istruzioni, particolare attenzione deve essere posta alle operazioni che prevedono un controllo. Tali documenti devono essere facilmente identificabili per i vari passi relativi al loro utilizzo (ad es. classificazione, colori, fotografie/schemi/disegni ecc.) per evitare ogni possibile errore.

Il campione master, quando applicabile, deve essere presente in ciascuna postazione di controllo.

L’identificazione e la registrazione delle azioni di intervento devono essere attuate su specifica documentazione.

Deve esserci evidenza di riferibilità e rintracciabilità dei campioni master.

Devono essere definite le condizioni di conservazione, di handling e di protezione per i campioni di interfaccia.

L’auditor verifichi l’efficacia dei sistemi anti errore simulando una o più non conformità.

Devono essere disponibili campioni di riferimento utilizzati per verificare le condizioni operative dei calibri e delle attrezzature di controllo e misura.

I campioni di riferimento devono essere utilizzati secondo le frequenze riportate sui Piani di Controllo.

Il controllo a prova di errore al 100% “oggettivato” richiede che la rilevazione e lo scarto dei particolari non conformi sia effettuato in modo automatico e quando il dispositivo si guasta, oppure esce dal campo di taratura, i pezzi devono risultare tutti non conformi (positività del consenso). -

Ci sono sufficienti attrezzature di controllo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

Tutte le apparecchiature di misura hanno istruzioni d’uso allegate e chiaramente visibili?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

Sono disponibili campioni master per validare le apparecchiature di controllo a prova di errore?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

Gli strumenti di misura sono correttamente tarati?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

6D – Rilavorazioni

-

Devono essere elaborate istruzioni scritte per la rilavorazione, la riparazione o la ripresa dei particolari non conformi. Le istruzioni devono definire il metodo di riparazione, l’attrezzatura, il materiale da utilizzare e i metodi di identificazione e controllo dei prodotti rilavorati.

I prodotti riparati/rilavorati, quando applicabile, devono essere chiaramente identificati e rintracciabili.

I prodotti riparati/rilavorati devono essere reinseriti nel flusso principale al punto precedente a quello dove si è verificata la non conformità o almeno ricontrollati con gli stessi calibri o attrezzature di prova che hanno rilevato la non conformità. -

Ci sono chiare e definite istruzioni scritte per la rilavorazione dei particolari Non Conformi?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

6E – Gestioni dei prodotti non conformi

-

I prodotti non conformi devono essere evidenziati con opportuni segni/documenti di identificazione e opportunamente segregati dai prodotti conformi (aree ben delimitate, meglio se chiuse, o contenitori adeguati).

Devono essere definite le regole per la gestione dei prodotti non conformi e relative responsabilità:

- identificazione;

- segregazione;

- riparazioni/rilavorazioni;

- ricontrolli;

- scarto;

- deroghe.

Al ritrovamento di prodotti non conformi deve essere applicata correttamente la procedura per la gestione degli stessi (segregazione e interventi sul prodotto, analisi delle cause, correzioni sui processi, verifica dell'efficacia delle azioni correttive). -

L'area dei prodotti NC è chiaramente identificata e delimitata? (c'è rischio di inquinamento con prodotti buoni?)

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

I prodotti NC sono chiaramente identificati?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

7 - Risorse Umana e Organizzazione

7A – Formazione Operatori

-

Il personale deve essere qualificato per condurre i compiti assegnati (utilizzo delle attrezzature, coerenza con le istruzioni di lavoro, prevenzione incidenti, handling prodotto e identificazione, conseguenze di non conformità sul prodotto e sull’azienda causate da attività non correttamente eseguite, reazione nel caso di malfunzionamenti di macchine e/o del prodotto) e per la gestione/regolazione di nuove macchine/attrezzature.

Ulteriori qualifiche devono avere luogo dopo opportuna formazione.

I piani di formazione devono essere commisurati all’importanza delle caratteristiche da controllare.

Il personale deve essere formato sul prodotto, sui punti critici in generale e in particolare sulle difficoltà che possono verificarsi in specifiche postazioni di lavoro (particolare attenzione deve essere posta sulle caratteristiche di Sicurezza/Report). Deve essere disponibile una registrazione dei corsi erogati, così come una matrice di competenze che indichi la polivalenza degli operatori. Questa matrice deve essere coerente con i giorni di lavoro e i numeri di turni al giorno per settimana.

Deve essere definito un piano di riaggiornamento periodico della formazione.

Deve essere definita la responsabilità della gestione/aggiornamento della matrice di polivalenza o similare.

L’auditor verifichi l’effettiva erogazione dei corsi agli operatori. -

Gli operatori sono stati formati adeguatamente?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

7B – Coinvolgimento Management

-

Il Management è coinvolto nelle problematiche della qualità?

I Piani di Azione vengono realizzati nelle tempistiche condivise con il cliente?

Sono assegnate le responsabilità per l’implementazione e le persone sono consapevoli delle proprie responsabilità? -

La direzione risulta coinvolta nelle problematiche della qualità?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

7C – Risorse dedicate al controllo sufficienti?

-

Il numero di risorse coinvolte nel controllo del processo produttivo è adeguato?

È garantita la copertura di tutti i turni lavorativi? -

Ci sono adeguate risorse coinvolte nel controllo del processo produttivo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

7D – Passaggio informazioni tra i turni

-

Ricercare l’evidenza dell’istituzione di effettive e ben definite linee di comunicazione, in particolare trasversali ai turni, ai reparti, ecc., in modo che le informazioni sui problemi raggiungano le persone corrette.

-

C'è una buona comunicazione tra dipendenti, capi reparto e direzione?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

Le istruzioni di lavoro vengono comunicate a tutto il personale coinvolto nel processo produttivo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

7E – Pulizia / Ambiente

-

Deve essere previsto un piano di pulizia dei luoghi di lavoro atto a mantenere il livello adeguato alla criticità del prodotto. Deve essere previsto sui cicli un tempo per effettuare la pulizia della propria stazione.

Il sito è certificato o ha una pianificazione per la certificazione ISO 14001? -

Il sito di lavoro risulta adeguatamente pulito?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

8 - Logistica

8A – Rintracciabilità

-

La rintracciabilità deve essere garantita per i componenti di sicurezza e/o soggetti a regolamentazioni specifiche.

Quando i componenti hanno caratteristiche classificate come “Sicurezza/Report” o soggette ad omologazione, deve essere possibile risalire ai risultati dei controlli e delle prove in accordo a quanto concordato con il cliente e in accordo a quanto è richiesto dalle varie regolamentazioni nazionali e internazionali .

Deve esistere un legame di rintracciabilità tra l’etichetta di imballo e il prodotto, il lotto, i documenti di accompagnamento, la quantità, il livello di revisione, le parti componenti e i controlli di processo utilizzati sia nei processi interni che in quelli esterni.

Il legame di rintracciabilità dei lotti alla materia prima e/o ai componenti di sub fornitura deve essere mantenuto quando richiesto a contratto.

Deve esistere una chiara identificazione dei lotti assegnati ai controlli dell’Ente Qualità.

Il materiale conservato in magazzino deve essere rapidamente identificabile per mezzo di documentazione riportante codici e numeri di lotto.

Devono essere disponibili opportune procedure per la gestione delle modifiche relative al prodotto/processo e delle eventuali deroghe rilasciate. Questa attività deve essere dimostrata con una corretta gestione delle modifiche sul prodotto/componente.

I prodotti antemodifica devono essere considerati come particolari di scarto, salvo diverse prescrizioni da parte del committente. -

É garantita la rintracciabilità del prodotto?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

8B – Identificazione

-

L’etichetta di identificazione deve essere esposta in maniera ben visibile.

Tutti i prodotti, semilavorati e/o finiti, devono essere identificati in maniera univoca (ad es. con codice, denominazione) e deve essere evidente lo stato di avanzamento rispetto alle fasi previste dal ciclo di fabbricazione.

Deve essere garantita l’applicazione e adeguatezza delle disposizioni per visualizzare lo stato di controllo dei prodotti, per esempio:

- prodotto in attesa controlli;

- prodotto controllato “accettato”;

- prodotto in attesa decisione;

- prodotto non conforme;

- prodotto di scarto (identificazione e segregazione per evitare il reinserimento nel processo).

La zona di scarto, dove viene disposto il materiale non conforme in attesa di decisioni sulla sua destinazione finale, deve essere identificata ed inaccessibile ai non addetti.

Le modalità di identificazione devono essere commisurate al rischio e al tipo di processo.

L’identificazione può riguardare ogni singolo pezzo, il contenitore, l’area, il circuito e deve permettere di risalire a seconda delle necessità alle informazioni relative ai controlli/mezzi di misura, operatore, data, squadra, ecc.

L’identificazione deve essere chiara anche dopo la parziale utilizzazione del lotto.

Deve essere garantita la coerenza della identificazione con richieste di rintracciabilità in particolare per prodotti con caratteristiche di Sicurezza/Report.

Ogni scatola, contenitore, imballo, ecc. deve essere opportunamente identificato. Devono essere condotti controlli periodici per accertare che corrispondano sia l’identificazione che il prodotto/quantità.

I prodotti non conformi devono essere identificati e segregati nelle apposite aree.

L’identificazione/marcatura del prodotto deve essere conforme alle specifiche del cliente e deve essere riportata, nel caso di un complessivo, su tutti i componenti costituenti il complessivo stesso, nel caso questi fossero disponibili sciolti sul mercato ricambi.

L’auditor verifichi che tutti gli imballi siano opportunamente identificati. -

Sono chiaramente identificati i prodotti semilavorati e/o finiti?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

8C – FIFO

-

Deve esistere un sistema che garantisce il FIFO attraverso tutto il flusso del processo.

Viene gestita la data di scadenza dei prodotti deperibili?

I lotti di produzione devono essere inviati all’operazione successiva in maniera organizzata (FIFO, identificazione della destinazione e organizzazione della lavorazione).

Se è istituito un sistema computerizzato, in caso di suo malfunzionamento, il FIFO deve essere gestito per mezzo di un sistema manuale equivalente. -

Esiste ed è correttamente gestito un sistema FIFO?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

8D – Movimentazione e imballaggio adeguati

-

Le aree di conservazione dei prodotti ad ogni postazione di lavoro devono essere commisurate alle necessità.

L’imballaggio utilizzato deve essere progettato per assicurare, anche in caso di riconfezionamento, l’integrità del singolo componente fino alla sua immissione nel ciclo produttivo.

L’imballo deve essere univocamente identificato secondo standard concordato con il cliente (scheda imballo).

Devono essere definite istruzioni operative in caso di imballi danneggiati.

Durante le operazioni di scarico, attesa e immagazzinamento, le condizioni ambientali devono essere tali da proteggere l’integrità del prodotto e il suo imballo.

I mezzi di movimentazione, trasporto e contenimento (carrelli, transpallets, ecc.) devono essere efficienti e operare in condizioni di sicurezza.

Il magazzinaggio deve essere effettuato su pallets, scaffali, ecc.; questi devono essere adatti allo scopo e in buone condizioni di pulizia, manutenzione, sicurezza, rispettando le indicazioni di massimo impilamento per assicurare le condizioni di sicurezza e di integrità del prodotto.

Le aree di conservazione/immagazzinamento devono essere sufficientemente dimensionate per contenere il materiale, posizionate in modo logico rispetto al flusso, adeguate a contenere e proteggere il prodotto, con facile accesso e movimentazione sicura.

L'azienda non deve utilizzare contenitori/imballi del cliente per movimentazioni interne. -

Le aree dedicate alla conservazione dei prodotti sono commisurate al volume necessario?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

-

Gli imballi sono adeguati ad assicurare l'integrità del componente durante il trasporto?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

8E – Flusso di processo adeguato

-

La documentazione tecnica da utilizzare presso le postazioni di lavoro deve essere facilmente accessibile senza interferire con le attività lavorative.

Il flusso del materiale deve essere progettato per evitare salti di operazione o mescolamento di particolari con prodotti similari.

L’attrezzatura di produzione di lotti/particolari al momento non in lavorazione deve essere opportunamente identificata e isolata per evitare confusione nella gestione del flusso dei componenti/parti al momento in lavorazione.

Rivedere l’area effettiva di lavorazione alla luce del Diagramma di Flusso di Processo, del layout generale e del CP considerando tutti i processi dal ricevimento materiali alla spedizione.

La postazione di lavoro deve essere configurata come da layout generale e deve essere fornita di adeguato spazio, illuminazione, ecc.

Devono essere previste e, dove necessario, segregate, le allocazioni per la conservazione di calibri, scarti, rilavorati, ecc.

Devono anche essere previsti luoghi per tenere in vista Piani di Controllo di Processo, Cartellini Operazioni, Istruzioni di lavoro, carte di regolazione di parametri di processo, SPC, indicatori interni e del cliente ecc. -

C'è un adeguato flusso di processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

9 - Miglioramento Continuo

9A – Lessons Learned

-

Sono gestite ed analizzate le criticità riscontrate sul prodotto in esercizio e le relative azioni correttive implementate sui modelli in sviluppo?

-

Sono gestite ed analizzate le criticità riscontrate sul prodotto in esercizio e le eventuali azioni correttive?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

9B – Tecniche Statistiche(dati e misurazioni)

-

Esistono delle statistiche atte al monitoraggio dell'andamento Qualitativo? Un piano di miglioramento in funzione degli indicatori?

-

Esiste un piano di miglioramento in funzione degli indicatori?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

9C – Circoli Qualità

-

Esistono Circoli Qualità volti al miglioramento continuo? Vengono Proposti nuovi flussi operativi in base all'analisi di progetti di miglioramento?

-

Vengono presi in considerazione spunti migliorativi?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

9D – Riqualificazione periodica

-

Devono essere eseguite verifiche periodiche e/o audit sul processo per assicurare il mantenimento nel tempo delle prestazioni ottenute durante la qualificazione/approvazione iniziale del processo.

Deve essere pianificata una periodica riqualificazione del sistema, complessivo o componente di fornitura, con frequenze concordate con il cliente.

Nel caso in cui non ci sia una specifica richiesta da parte del cliente, il fornitore deve predisporre un proprio piano con frequenza non inferiore a una volta ogni anno.

Il processo di riqualificazione deve comprendere tutte le prove necessarie ad autoqualificare il sistema, complessivo o componente di fornitura per l'ottenimento della C.C.Q. e che risultano sul Piano Prove di Autoqualificazione condiviso. -

Vengo eseguite riqualificazioni periodiche e/o audit sul processo per assicurare il mantenimento nel tempo delle prestazioni ottenute durante la qualificazione/approvazione iniziale del processo?

- N.A.

- 1

- 2

- 3

- 4

- 5

- N.V.

Data - Ora - Firme

-

Lead Auditor

-

Auditor

-

Responsabile Fornitore

-

Data e ora conclusione